테이진, 항공기용 중간소재 인증 본격화

테이진(Teijin)은 항공기용 탄소섬유 중간소재 생산을 확대하고 있다.

테이진은 2020년 말부터 생산을 시작하는 차세대 대형 항공기를 타깃으로 중간소재 인증 취득작업을 적극화하고 있다.

열가소성 분야에서 1차 구조재용 일방향성 프리프레그 테이프 브랜드 Tenax TPUD 등 차별화제품을 중심으로 제안을 강화하고 있다.

차세대 항공기에 사용할 수 있는 열가소성 중간소재 시장에서 점유율 50%를 확보하는 것을 목표로 하고 있으며 열경화성 프리프레그도 독자제품을 통해 차별화 전략을 확대해나갈 방침이다.

테이진의 항공기용 탄소섬유 사업은 현재 프리프레그 생산기업에 대한 원사 공급이 주류를 이루고 있으나, 앞으로는 업스트림인 원사부터 미들스트림 중간소재까지 대응 가능한 영역을 넓히고 고부가가치화 전략을 가속화할 계획이다.

보잉, 에어버스 등 항공기 메이저들은 3-4년 안에 차세대 항공기 프로젝트를 구체화할 예정이어서 다양한 중간소재를 공급하는 것을 목표로 하고 있다.

강점으로 내세우고 있는 것은 2019년 보잉으로부터 인증을 취득한 Tenax TPUD로, 민간 항공기의 1차 구조재 용도에서는 세계 최초로 인증을 받아 주목된다.

열가소성 일방향 프리프레그 테이프는 차세대 항공기의 성패를 좌우하는 핵심소재로 관심을 모으고 있으며 테이진은 2010년부터 개발에 집중하고 있다.

가장 큰 강점은 개별 소재와 조합해 사용할 수 있다는 점, 멀티 머터리얼 부재로 제조가 가능하다는 점이며 테이프는 복잡한 형태에도 대응이 가능하고 열가소성이어서 생산효율이 향상되면 코스트를 억제할 수 있는 것으로 기대하고 있다.

독일 Teijin Carbon Europe(TCE)을 통해 생산하고 있으며 다양한 생산제품군을 갖추고 있다는 점도 특징이다.

열가소성 중심으로 열경화성도 강화

항공기는 앞으로 중소형기를 중심으로 양산이 계획돼 있어 기존의 열경화성 기술만으로 양산일정에 맞출 수 없다는 판단 아래 수요처가 요구하는 코스트 저감, 사이클 단축 등을 실현할 수 있는 Tenax TPUD를 중심으로 제안을 강화할 방침이다.

다만, 텐케이트(TenCate Advaned Composites)나 싸이텍(Cytec)이 항공기 분야의 열가소성 소재에서 채용실적을 올린 바 있으며 도레이(Toray)도 탄소섬유 메이저로서 텐케이트를 인수해 항공기 열가소성 분야에 진출하는 등 경쟁이 치열해지고 있어 테이진은 탄소섬유 강화 열가소성 수지 적층판 Tenax TPCL과 함께 열가소성 소재를 제안할 방침이다.

열경화성 프리프레그는 미시마(Mishima) 공장에서 생산하는 독자제품을 통해 차별화를 도모하고 있으며 최근 인수한 미국 Renegade Materials가 생산하는 고내열 열경화 프리프레그 등도 제안하고 있다.

열가소성과 열경화성 양 분야에서 중간소재 인증을 취득하고 차세대 항공기용 중간소재 시장에서 점유율을 본격 확대해나갈 예정이다.

안정공급을 위해서는 2020년 상업가동 예정인 미국공장과 함께 일본, 독일 등으로 이루어진 3극 체제를 더욱 강화해나갈 계획이다.

3개 생산거점은 모두 탄소섬유에서 중간소재까지 일괄생산이 가능하며 앞으로 항공기용 중간소재 판매비중을 확대할 예정이다.

Renegade 인수로 열경화성 타입 본격화

테이진이 중간소재 사업을 중시하고 있는 것은 수익성이 우수할 뿐만 아니라 진입장벽이 높아 장기적으로 사업 안정성이 뛰어나다고 판단하기 때문이다.

현재 미국에서 탄소섬유 공장을 신규 건설하고 있으며 앞으로도 탄소섬유 생산능력 확대를 적극 추진할 방침이다.

특히, 중국 신흥기업들이 품질수준을 높이며 추격하고 있어 더 빠르게 사업규모를 확장해야 한다고 판단하고 있으며 현재 건설하고 있는 미국공장을 조기에 증설하는 방안도 검토하고 있다.

열경화성 타입 서플라이체인 구축도 적극화하고 있다.

과거에는 열가소성 프리프레그와 직물기재는 글로벌 시장에 공급하면서 열경화성은 일본시장 공급에만 집중시킨 영향으로 열경화성 타입 생산이 가능하다는 인상을 남기지 못했으나 미국 Renegade를 인수함으로써 시장 진출에 성공했다.

Renegade는 사업경험이 짧지만 열경화성 타입 가운데에서도 고내열, 저독성 PI(Polyimide)를 활용해 항공기 및 엔진 생산기업을 대상으로 채용실적을 확보하고 있다.

고내열성 및 고내충격성 비스말레이미드(Bismaleimide)계 프리프레그 역시 미국 시장을 중심으로 Renegade가 보유한 판매망을 활용하고 있다.

유럽에서는 반대로 테이진의 기존 판매망을 통해 Renegade 생산제품을 공급하고 있으며 앞으로도 수요기업들의 니즈에 맞는 신제품을 신속하게 개발해 신형기종을 대상으로 채용실적을 늘려나갈 계획이다.

SGL, 글로벌 복합소재 시장 적극 공략

SGL Carbon은 탄소섬유 관련사업 확대를 목표로 포트폴리오를 재편했다.

탄소섬유 및 복합소재를 생산하고 있는 합작기업을 100% 자회사로 편입하고 흑연전극 사업을 매각한 후 탄소섬유 관련사업에 자원을 집중 투입해 성장체제를 구축할 방침이다.

SGL은 2017년 BMW와 공동 투자한 SGL Automotive Carbon Fibers(SGL ACF), 오스트리아 Benteler와 합작으로 설립한 Benteler SGL을 100% 자회사로 편입했다.

Benteler SGL은 2017년 말 Benteler의 지분 50%를 매입해 SGL Composites으로 출발했다.

SGL ACF는 2009년 SGL Carbon 51%, BMW 49% 비율로 합작했고 워싱턴의 Moses Lake 소재 탄소섬유 9000톤 공장을 가동하고 있으며 독일 Bayern에서 자동차용 CFRP 중간소재 NCF(Non-Crimp Fabric) 등을 생산하고 있다.

생산제품은 BMW의 i3 차체, 7시리즈 부품 등에 투입하고 있으며 2020년까지 자회사화를 완료할 예정이다.

SGL ACF는 이전부터 BMW 뿐만 아니라 다양한 자동차기업에 대한 공급을 추진했고 BMW도 SGL ACF로부터 소재를 계속 조달할 방침이어서 실질적인 변화는 없을 것으로 판단되고 있다.

SGL Composites도 완전 자회사로 편입할 방침이다.

SGL Composites은 2008년 설립 이후 CFRP, 유리섬유를 이용한 GFRP(유리섬유 강화 수지)를 루프, 리어스포일러, 리프스프링 등 자동차부품용으로 아우디, BMW, 람보르기니, 포르쉐, 볼보 등에 공급함으로써 양산 노하우가 강한 것으로 평가되고 있다.

SGL은 앞으로 SGL Composites을 활용해 탄소섬유, 중간소재 뿐만 아니라 복합소재로도 글로벌 시장을 공략하고, 독일 Lightweight Application Center를 중심으로 수요처의 양산화 니즈에 적절하게 대응할 방침이다.

중국, SPC 중심 라지토우 양산 본격화

중국도 탄소섬유를 전략소재로 설정하고 국산화를 본격화하고 있다.

국영 사이노펙(Sinopec) 산하 Shanghai Petrochemical (SPC)이 PAN계 라지토우 탄소섬유 양산을 준비하고 있으며 풍력발전 블레이드, 자동차 소재를 중심으로 채용 영역을 확대해나갈 방침인 것으로 알려졌다.

중국 탄소섬유 시장은 과거 1K-12K 레귤러토우 생산이 주류를 이루었으나 최근에는 낮은 코스트에 양산이 용이한 라지토우의 강점이 부상하면서 다양한 생산기업들이 진출하고 있다.

2017년 말 Jilin Chemical Fiber가 라지토우 No.1 2000톤 공장을 가동했고 2018년에는 No.2 공장을 완공한 것으로 파악되고 있다.

풍력발전 블레이드, 자동차 소재 등을 중심으로 수요가 증가하고 있기 때문으로, Formosa Plastics(FPC)도 중국시장 확대에 맞추어 라지토우로 전환하고 있다.

SPC는 2016년 5월 48K 라지토우 원사 사업화에 나서 2018년 1월 중합·제사·연성기술 개발에 성공했고 1000톤급 PAN계 48K 라지토우 기술 프로세스를 기반으로 중국 전문 감정기관을 초청해 상업화를 위한 품질 평가를 진행한 후 통과한 것으로 알려졌다.

2018년 1월 1000톤급 탄소섬유 공장을 가동한 후 원사 생산량이 1만톤, 탄소섬유는 1500톤에 달한 것으로 파악되고 있다.

독자적인 습식 프로세스를 채용해 복합소재 용도에서 높은 평가를 받고 있고 그룹의 합성섬유연구센터나 상하이 석유화학연구원 공동 실험실 등을 통해 상업화를 진행해 철도, 댐 보강 소재로도 채용되고 있다.

앞으로는 석유화학 설비의 파이프 등 부식에 강한 용도를 중심으로 제안을 강화할 방침이다.

해상·육상 풍력발전, 자동차 분야를 중심으로 공급을 본격화하고 있으며 수급에 따라 생산체제를 확충하는 방안을 검토하고 있다.

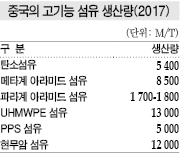

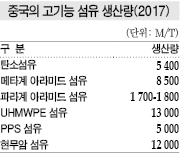

2017년 탄소섬유 생산량 5400톤 달해

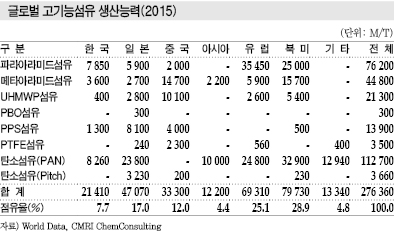

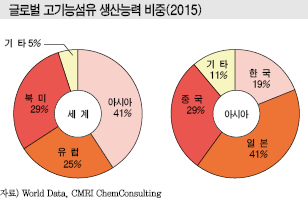

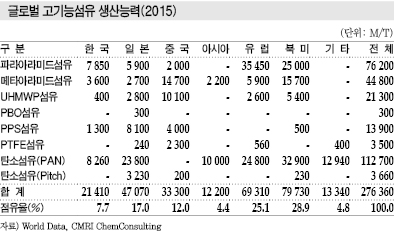

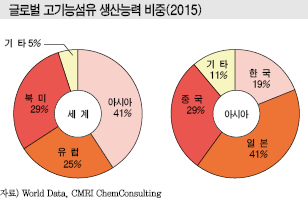

중국은 고기능 섬유 생산을 확대하고 있다.

일본 화학섬유협회에 따르면, 중국은 2017년 탄소섬유 생산량이 5400톤으로 전년대비 1400톤 증가했고 초고분자량 PE(UHMWPE: Ultra High Molecular Weight Polyethylene) 섬유는 1만3000톤으로 4000톤 정도 늘어난 것으로 나타났다.

탄소섬유 수요는 2만2000톤에 달하고 있으나 생산을 확대하고 있는 곳이 많아 일부는 공급과잉 상태로 파악되고 있다.

탄소섬유는 2020년 중국 수요가 3만톤을 넘어설 것으로 예상되고 있다.

UHMWPE 섬유는 로프, 그물 등 수요가 안정적으로 증가하고 있고 100톤 이상을 수입하는 가운데 자급화를 진행하고 있다. 수출은 약 2500톤으로 60% 증가했다.

아라미드 섬유는 파라(Para)계에서 소폭 증가세를 이어가고 있다. 중국 수요는 약 1만톤으로 광케이블용으로 4000톤 이상을 투입하고 있다.

PPS(Polyphenylene Sulfide) 섬유는 생산량이 정체되고 있으며 수요는 필터 용도를 중심으로 안정적으로 증가하고 있다.