일본이 이소시아네이트(Isocyanate)를 필요로 하지 않는 PU(Polyurethane) 합성법을 개발했다.

AGC는 고베(Kobe)대학 대학원 이학연구과의 쓰다 아키히코 교수 연구팀과 함께 독성이 높은 이소시아네이트를 원료로 사용하지 않는 PU 합성법 개발에 성공했다.

양측이 공동으로 개발한 불소화 카보네이트(Carbonate)와 기존 원료 디올(Diol)을 사용해 안전하면서 저가에 제조공정이 간단하며 환경부하가 낮은 PU를 다양하게 생산할 수 있는 방법을 개발한 것이며 생산한 PU는 착색이 거의 없을 뿐만 아니라 산 등 불순물을 포함하지 않은 것으로 알려졌다.

양측이 공동으로 개발한 불소화 카보네이트(Carbonate)와 기존 원료 디올(Diol)을 사용해 안전하면서 저가에 제조공정이 간단하며 환경부하가 낮은 PU를 다양하게 생산할 수 있는 방법을 개발한 것이며 생산한 PU는 착색이 거의 없을 뿐만 아니라 산 등 불순물을 포함하지 않은 것으로 알려졌다.

이소시아네이트를 사용하는 기존 공법 일부를 대체 가능하고 기존에는 합성이 불가능했던 기능성 PU를 생산할 수도 있을 것으로 기대되고 있다.

쓰다 아키히코 교수 연구팀은 광 온디먼드 유기 합성법으로 불소화 카보네이트를 합성한 후 범용 혹은 특수 알코올(디올)과 반응시켜 PU 전구체인 비스카보네이트를 합성했고 최종적으로 범용 아민(디아민)과 반응시킴으로써 PU를 합성했다.

연구팀이 개발한 공법으로 범용부터 특수까지 다양한 PU를 안전하면서 저가에 간단히 합성할 수 있다.

총 12종의 범용 PU, 1종의 특수 불소화 PU 합성이 가능하고 유기염기, 금속 촉매, 용매를 사용하지 않아 친환경적인 비 이소시아네이트 PU를 생산할 수 있다는 특징이 있다.

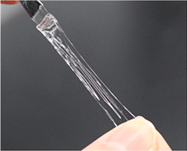

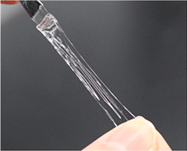

또 그동안 공개된 비 이소시아네이트 합성법보다 낮은 온도에서 중합반응이 진행돼 착색이 없고 투명도가 높으며 고강도, 고탄성 특성을 가진 고품질 PU를 얻을 수 있다.

평균 분자량, 말단 관능기는 불소화 비스카보네이트와 디아민의 혼합 비율에 따라 제어 가능하기 때문에 새로운 합성법으로 조제한 분자량 1만개 정도의 디이소시아네이트 PU는 더 큰 폴리머나 네트워크 폴리머를 합성하기 위한 프리 폴리머로도 이용 가능하다.

유일한 부생물인 불소화 알코올은 회수 가능하며 광 온디먼드 유기 합성법을 통해 불소화 카보네이트로 재변환할 수도 있다.

PU는 이소시아네이트와 디올 반응을 통해 합성하는 것이 일반적이나 이소시아네이트 화합물은 독성이 높아 건강이나 환경에 영향을 미칠 수 있기 때문에 유럽연합(EU)을 중심으로 디이소시아네이트 규제 강화가 본격화되고 있다.

이에 따라 최근 이소시아네이트 화합물을 사용하지 않는 합성법 개발이 본격화되고 있으나 대부분 범용성이 낮고 환경부하가 크며 PU 품질이 낮거나 코스트가 높아 실용화되지 못했다.

AGC와 쓰다 아키히코 교수 연구팀의 연구 성과는 일본 화학회의 Bull Chem Soc Jpn 웹에 게재됐다. (K)

양측이 공동으로 개발한 불소화 카보네이트(Carbonate)와 기존 원료 디올(Diol)을 사용해 안전하면서 저가에 제조공정이 간단하며 환경부하가 낮은 PU를 다양하게 생산할 수 있는 방법을 개발한 것이며 생산한 PU는 착색이 거의 없을 뿐만 아니라 산 등 불순물을 포함하지 않은 것으로 알려졌다.

양측이 공동으로 개발한 불소화 카보네이트(Carbonate)와 기존 원료 디올(Diol)을 사용해 안전하면서 저가에 제조공정이 간단하며 환경부하가 낮은 PU를 다양하게 생산할 수 있는 방법을 개발한 것이며 생산한 PU는 착색이 거의 없을 뿐만 아니라 산 등 불순물을 포함하지 않은 것으로 알려졌다.