플래스틱 산업은 범용 위주 생산, 낮은 기술력, R&D(연구개발) 투자 부진, 전문인력 부족 등이 문제점으로 대두되고 있다.

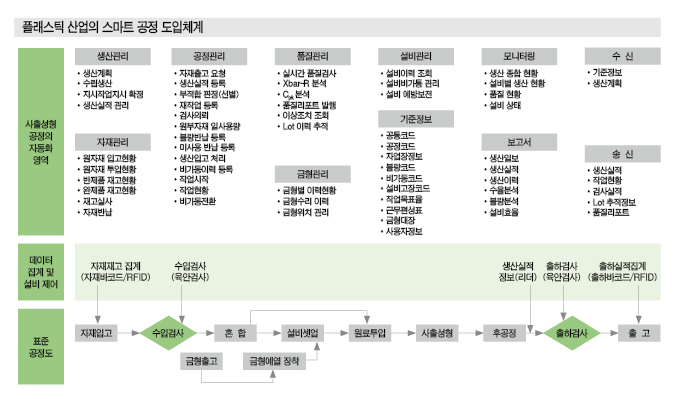

인력난, 생산 효율성 등을 해결하기 위해 생산설비에 4차 산업혁명의 기초단계인 스마트 공정을 적극 도입하고 고부가가치화를 위해 정부, 대학 등과의 R&D 연계·협력이 요구되고 있다.

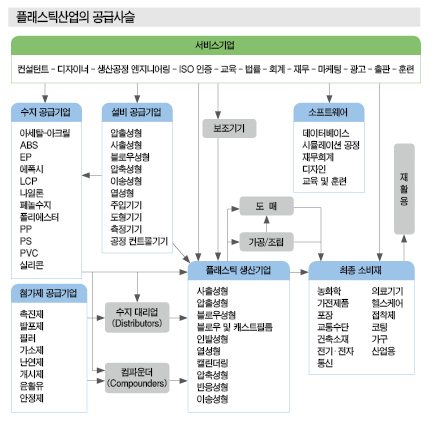

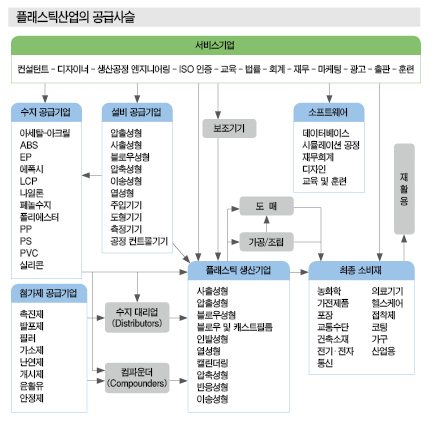

또 플래스틱 단체가 직·간접적으로 연관된 공급사슬을 체계화해 인프라를 구축함으로써 대기업과의 수평적 협력관계를 구축하고 정부 연구기관과 함께 장기적인 성장 로드맵 구성하는 것도 시급한 것으로 나타나고 있다.

독일·미국의 산학연 협력 벤치마킹 시급

플래스틱은 신뢰성, 내구성, 조작 용이성 등을 강화한 고급 성형기기 채용으로 고부가가치화가 요구되고 있으나 영세기업들이 초기 투자비에 부담을 느끼고 노동력 투입으로 대량 생산체제를 고집함에 따라 수익성이 악화되고 있다.

미국, 유럽 등 선진기업들은 압출성형, 사출성형, 건조기 등 다양한 공정설비를 엔지니어링 서비스, CAE(Computer Aided Engineering) 등을 통해 최적화하고 대학 및 부설 연구소, 전문 연구소 등과 R&D를 협력해 고부가가치제품 생산을 확대하고 있다.

플래스틱 성형은 몰드 설계기술이 좌우하고 있으며 몰드 제조에 필요한 CAE나 금형기술은 엔지니어링 서비스기업에서 지원받거나 CAE 소프트웨어를 구매해 설계에 활용할 수 있다.

하지만, 국내에는 플래스틱 몰드를 설계하는 전문기업이 없어 성형기술이 선진국에 비해 뒤처지고 있는 것으로 평가되고 있다.

고분자 가공은 미국이 가장 발전해 있고, 유럽은 관련 대학들로 구성된 컨소시엄을 적극 활용해 기술인력 양성에 집중하고 있다.

사출성형은 미국 Massachusetts at Lowell 대학, 독일 Achen 공대의 IKV(플래스틱 가공 연구소) 등이 연구하고 있고, 압출성형은 미국 Polymer Processing Institute, 독일 Paderborn 대학의 KTP(Kunststoff 플래스틱 기술연구소) 등이 유명한 것으로 파악되고 있다.

IKV는 1950년 BASF를 중심으로 플래스틱 생산기업들이 설립해 Archen 공대에 운영을 위탁하고 있으며 현재 회원기업 257곳, 박사급 연구원 70여명, 학생 200여명 등이 교육, 연구 및 기술이전, 전문인력 양성 작업을 수행하고 있는 세계 최고의 플래스틱 가공센터이다.

특히, 독일은 산학연 협력체계를 구축해 고부가가치화에 앞장서고 있으며 플래스틱 연구와 관련된 대학들이 WAK(폴리머기술과학연합: Wissenschaftlicher Arbeitskreis Kunststoffechnik)를 구성해 전문기술을 공유함으로써 우수한 플래스틱 인력 및 기술자를 양성하고 있다.

일본은 고분자 가공기술은 기술집약적인 민간기업들이 엔지니어와 연구원들을 중심으로 오랫동안 노하우를 축적해 성장시킨 것으로 파악되고 있다.

최근에는 오픈 이노베이션으로 중소기업 R&D 체제를 변화시키기 위해 Yamagata 대학을 중심으로 가공기술 분야에 대한 투자가 확대되고 있다.

국내에서는 2011년부터 CNSPPT(고분자나노융합소재가공기술센터)에서 서울대학교를 중심으로 플래스틱 관련 산학연 협력체제를 구축하기 위해 노력하고 있다.

산업계 기술지원 사업을 통해 100여개 생산기업에게 기술자문 역할을 수행했으며 독일 IKV 뿐만 아니라 오스트리아 COMET(Competence Centers For Excellent Technologies) 등과도 글로벌 네트워크를 구축하고 있다.

특히, IKV와는 2014년 3월 MOU(양해각서)를 체결해 선진 시스템을 벤치마킹할 수 있는 기반을 마련했고 일본대학들과도 다양한 학술적 교류를 추진하고 있다.

최근에는 핵심 전문인력 양성을 위해 코팅, 압출, 사출 등 유변학 특별강좌, 압출 및 사출 교육, 코팅 교육 등을 실시하고 있다.

플래스틱연합회, 연구조합으로 전환 “필요”

중소기업은 수익성 악화가 지속되고 있는 반면 대기업은 대량생산으로 수익성을 개선함에 따라 수익 양극화가 극심해지고 있다.

대기업과 중소기업의 성장 격차를 완화하고 상생하기 위해서는 하도급 위주의 수직적 거래관계에서 수평적으로 전환이 요구되고 있다.

국내 화학 및 플래스틱 산업은 대기업의 일방적인 차원의 투자에 머무르고 있으며 상호·보완적인 공동기술 개발, 자본 참여, 해외 공동진출 등으로 발전하지 못하고 있다.

정부는 그동안 대기업과 중소기업의 협력관계를 형성하는데 인위적인 조직화와 정책적인 인센티브를 부여했으나 자발적인 참여로 공동개발에 착수할 수 있도록 현실적인 연계방안 수립이 요구되고 있다.

대기업과 중소기업이 공동개발에 착수하고 플래스틱 브랜드화를 추진하면 중소기업들이 성장할 수 있을 것으로 기대되고 있다.

공동개발과 협업체계를 구축하기 위해서는 산학연의 이견을 조율할 수 있는 협의기관 및 협회 역할이 중요한 것으로 파악되고 있다.

이에 따라, 플래스틱 관련협회들은 정부, 연구기관, 대학 등과 협력할 수 있는 역할 및 기능이 확대·개편될 필요성이 제기되고 있다. 또한 경영 중심의 사업 조합에서 연구조합으로 전환이 요구되고 있다.

국내 플래스틱 단체를 대표하는 플래스틱공업협동조합연합회는 기술 교육, 시험검사 성적서 발행, 중소기업 인력 공동관리 사업, 브랜드화 등을 추진하고 있으나 R&D 투자와 대기업 및 정부와의 연계협력 강화가 부족한 것으로 파악되고 있다.

일본은 생산기업과 플래스틱 단체를 아우르는 연합체를 구성해 정부 정책 건의, 통계조사, 플래스틱의 중요성을 알리는 홍보 활동도 시행하고 있다.

산업부 장관 출신이 연합체 대표를 역임함으로써 정부와 산업계가 R&D 강화방안을 마련하고 관련 정책을 추진하고 있다.

생산직 사원을 양성하고 자격증을 수여하는 인증 사업도 추진하고 있는 것으로 알려졌다.

일본은 일본고분자가공학회를 통해 민간기업과 산학공동 연구가 지속적으로 이루어지고 있는 반면 국내에서는 고분자 가공 관련 연구·학회가 전무해 산학공동 연구가 체계적으로 이루어지지 않고 있다.

인력난 해소 위해 스마트공정 도입하라!

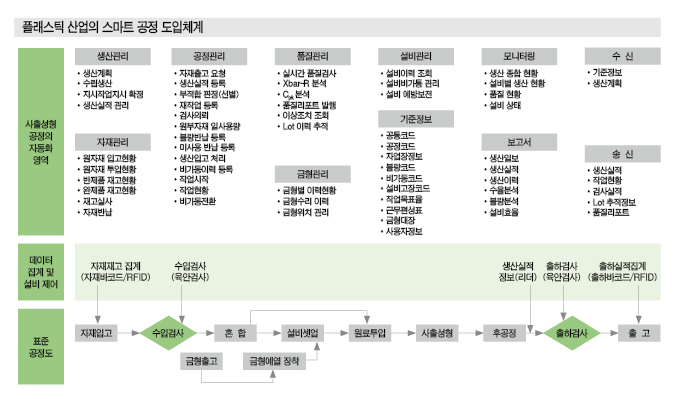

플래스틱 산업이 인력난을 해소하기 위해서는 스마트 공정을 도입해 생산직의 비중을 최대한 줄이고 전문교육을 통한 기술직 양성을 확대해야 할 것으로 요구되고 있다.

국내 플래스틱 산업은 2015년 기준 산업기술인력 부족률이 3.2% 수준으로 전체 제조산업에 2.8%에 비해 높은 것으로 파악되고 있으며 생산직 비중이 70-80% 수준을 차지하고 있어 인력효율성 개선이 요구되고 있다.

세계 제조업은 4차 산업혁명 진입과 함께 자동화 공정 시스템 구축이 가속화되고 있는 가운데 국내 플래스틱 생산기업들도 생산설비 자동화를 통한 인력효율성 개선이 시급한 것으로 나타나고 있다.

미국은 제조업 단위 노동비용을 2004-2013년 30.2%, 싱가폴은 24.3% 일본은 14.4%, 독일은 2.5% 절감시켰으나 한국은 오히려 2% 증가한 것으로 파악되고 있다.

특히, 국내 플래스틱 산업은 인건비가 요구되는 전방산업들이 해외로 공장을 이전하고 있어 인력효율성을 개선하지 않으면 국내시장에서 생존하기 어려울 것으로 판단되고 있다.

국내 제조품목별 해외 생산비중은 TV가 93%, 휴대폰 74%, 자동차 44% 수준으로 파악돼 플래스틱 산업 성장에 악영향을 미치고 있다.

플래스틱 산업을 비롯한 제조업은 글로벌 금융위기 이후 독일, 미국 등 선진국에서도 중요성을 재조명하고 스마트 공정을 도입해 생산성을 개선함으로써 고부가가치화를 시도하고 있다.

시장 관계자는 “예전에는 제조업을 저부가가치산업으로 인식해 생산설비를 해외에 이전시키거나 인력·소재 등을 아웃소싱해 운영했다”고 밝혔다.

2010년 이후 EU(유럽연합), 미국, 일본 등이 스마트 공장을 포함한 제조업 활성화 정책을 추진하고 있고 한국도 2015년 제조업 혁신 3.0 정책의 6대 과제에 ICT(정보통신기술) 기반 공정혁신을 위한 스마트 공장 확산 추진을 포함했다.

유럽·미국·일본은 스마트화 인프라 구축

정부는 4차산업 혁명 도입을 위해 스마트 공장 도입 확대 지원정책을 확대하고 있어 플래스틱 산업도 자동화 생산설비 도입이 시급한 것으로 지적되고 있다.

국내 제조업 혁신도는 38% 수준으로 독일 83%, 프랑스 56%, 일본 50%, 영국 48%에 비해 현저히 떨어지고 있으며 스마트 공정 도입도 뒤처지고 있다.

독일은 2012년부터 국가 10대 미래전략의 일환으로 민간, 기관, 대학 등이 연계한 제조업 혁신을 추진하고 있으며 제조업과 ICT 융합을 통한 스마트 공장을 구축하고 첨단기술 클러스터를 개발하는데 집중하고 있다.

EU는 2020년까지 스마트 공장 도입을 통해 제조산업 비중을 15-20%로 개선시켜 600만개의 고용 창출까지 기대하고 있으며 사물인터넷(IoT), 인공지능(AI) 등을 기반으로 제조공정의 유연화, 네트워크화를 활성화할 방침이다.

미국은 2009년 제조산업 발전 국가협의체 「AMP (Advanced Manufacturing Partnership)」를 발족해 3D프린팅 등 첨단 제조기술을 혁신하고 산업용로봇 활성화를 추진할 계획이다.

일본은 2013년 제조업 중심의 산업 경쟁력 강화를 위해 「산업경쟁력강화법」을 제정해 자동운전 시스템 등 차세대 자동화 인프라 구축에 투자를 확대할 방침이다. 2014년에는 약 100억엔을 투자한 것으로 파악되고 있다.

국내 플래스틱 산업은 영세기업이 대부분이어서 자동화 생산설비 도입에 부담을 느끼고 있어 정부 지원이 요구되고 있다.

대기업과 협력기업들이 자동화 생산설비를 도입할 수 있는 투자여력을 갖추고 있어 연속공정의 비중이 높은 자동차, 전기·전자, 화학산업에는 스마트화 도입수준이 높지만 플래스틱 생산기업들은 영세해 스마트화 공정 도입이 어려운 것으로 파악되고 있다.

중소기업중앙회에 따르면, 국내 중소기업의 스마트 공장 인식현황은 정부 정책을 인지하지 못한 중소기업이 2014년 62%, 스마트 공장 도입 의사가 없는 중소기업이 79% 수준인 것으로 파악되고 있다.

다만, 산업통상자원부가 2015년부터 스마트 공장 추진사업을 확대함에 따라 필요성 인식이 2015년 77%, 2016년 91.9% 수준으로 개선된 것으로 파악되고 있다.

산업부, 중소·중견기업 지원 “확대”

산업통상자원부는 4차 산업혁명에 대비해 스마트 공장 보급 확대 및 고도화, 국내 스마트 공장 공급산업 경쟁력 강화를 중점 추진하며 2020년까지 중소·중견기업을 대상으로 1만개 스마트 공장 시스템을 보급할 계획이다.

특히, 2017년에는 정부 905억원, 민간 203억원으로 총 1108억원을 투입해 2200개 이상 중소·중견기업의 스마트 공장 구축을 지원할 방침이다.

스마트 공장은 생산현장에 인력의 수동적 개입을 최소화하면서 시간, 에너지, 인력, 물자 등 투입자원 효율성을 극대화할 수 있을 것으로 기대되고 있다.

MES(Manufacturing Execution System) 등 스마트 공장 솔루션, 자동화장비·제어기·센서 등을 지원하며 관련분야 15년 이상 경력 전문가를 제공한다.

정부는 중소·중견기업 대상으로 스마트공장을 시범사업으로 실시했으며 2016년까지 2800곳이 생산성, 품질, 비용, 매출 등에서 20-30%의 개선효과를 창출한 것으로 파악되고 있다.

특히, 생산성 23% 개선, 불량률 46% 감소, 코스트 16% 절감, 납기 34.6% 단축 등으로 경쟁력이 향상된 것으로 파악되고 있다.

매출은 2015년 5.3% 증가해 2014년 0.7% 감소한 것에 비해 크게 개선된 것으로 나타나고 있다.

광주 창조경제혁신센터는 2015년부터 현대자동차와 함께 해당지역 중소기업에 스마트 공장 구축을 추진하기 위해 총 5억4000억원을 집행했으며 생산성, 품질, 코스트 절감, 생산현장 개선 등 평가지표가 평균 111.3% 개선된 것으로 알려졌다.

연우, 사출성형공정 스마트화 전환

연우(대표 기중현)는 화장품용 펌프 용기를 국내 최초로 국산화하고 디스펜스 펌프를 생산하는 등 플래스틱 화장품 용기를 생산해 2015년 매출 1990억원을 달성했으며 2016년에는 2-9월 정부가 추진하는 스마트 공정 보급확산 사업에 참여해 총 사업비 1억2100만원에서 정부 보조금 5000만원을 지원받아 생산효율성을 크게 개선한 것으로 파악되고 있다.

2015년 매출 1990억원을 달성했으며 2016년에는 2-9월 정부가 추진하는 스마트 공정 보급확산 사업에 참여해 총 사업비 1억2100만원에서 정부 보조금 5000만원을 지원받아 생산효율성을 크게 개선한 것으로 파악되고 있다.

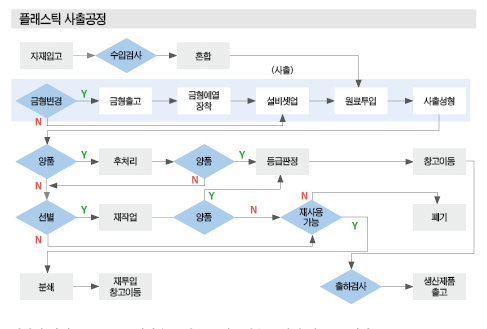

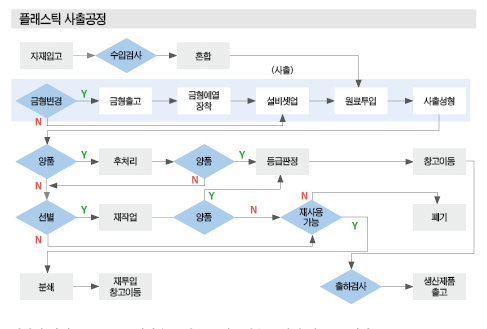

연우는 사출공정에 가장 먼저 스마트 공정을 적용하기 위해 전사정보 시스템과 연계된 MES를 도입해 생산계획, 품질관리, 금형 및 설비관리, 기준 정보를 관리하고 생산설비와 직접 연동된 POP(생산시점관리) 시스템을 통해 현장 작업과정의 데이터를 집계하는 시스템을 구축했다.

화장품 용기는 다품종 소량생산으로 사출성형이 기초 단계로 자리잡고 있다.

연우는 MES를 통해 인력(Man), 설비(Machine), 소재(Material), 작업방법(Method) 등 4M 정보를 실시간 관리하며 생산정보 데이터를 확보해 처리하고 있다.

연우 관계자는 “중소기업에서 일일이 관리하기 어려운 정보를 일괄적으로 처리할 수 있어 수율을 끌어올릴 수 있었다”고 밝혔다.

현장설비에 장착된 POP를 통해 시간당 생산량과 양품, 불량품의 수량을 즉각 파악함으로써 성능가동률을 실시간 점검할 수 있도록 구축해 생산효율성이 20% 이상, 설비가동률이 8%로 크게 개선된 것으로 파악된다.

연우는 스마트공정 도입을 통해 매출이 2015년 1991억원에서 2016년 2346억원, 영입이익이 2015년 180억원에서 2016년 249억원으로 20-30% 증가했다.

연우 관계자는 “생산공정에서 발생하는 문제점을 바로 파악하고 대처·개선할 수 있다”고 밝혔다.

연우는 사출공정 외에도 후가공, 조립, 자재관리 등에도 MES를 적용해 전공정 스마트화 생산체계를 구축할 방침이다.

대동리빙, 자동화 공정으로 인건비 절감

대동리빙(대표 김재옥)은 화장품 용기와 생활용품 플래스틱을 생산해 2015년 매출이 40억원을 기록했으며 자사 부담금 9700만원, 정부 지원금 5000만원 등 총 1억4700만원을 투입해 2016년부터 2-5월 플래스틱 생산설비를 자동화했다.

아모레퍼시픽으로부터 에어쿠션 리필용기 공급 수주를 받아 신규 가동한 생산라인을 자동화 공정으로 구축해 인건비를 절감하고 불량률을 크게 줄인 것으로 파악되고 있다.

기존에는 작업자가 일일이 불량품 여부를 확인했으나 최근 스마트 공정을 도입함에 따라 안정적인 생산량과 0에 가까운 불량률로 제조코스트를 18% 절감할 수 있었던 것으로 파악되고 있다.

자동화 공정을 도입하기 전에는 작업인력 6명을 투입해 1일 화장품 용기 1만5000개를 생산했으나 자동화 공정을 도입한 후 작업인력 2명이 1일 3만개를 생산하는데 성공한 것으로 알려졌다.

대동리빙 관계자는 “생산설비를 멈추었다 재가동하면 잔여 플래스틱 수지가 탄화돼 현장 작업자들이 일일이 확인했으나 카메라 등 자동화 공정을 도입해 불량률을 크게 줄일 수 있었다”고 밝혔다.

이어 “플래스틱은 대부분 사출이기 때문에 다른 플래스틱 생산기업들도 적용이 가능할 것”이라고 밝혔다.

대원케미칼, 직원 40명이 매출 350억원 창출

자동차용 플래스틱 컴파운드 생산기업인 대원케미칼(대표 박홍석)은 2015년 스마트 공장 사업에 참여해 ICT를 기반으로 총 3개 생산설비에 MES 시스템을 구축했다.

총 사업비는 5665만1000원으로 1665만1000원을 직접 부담했고, 4000만원을 지원받았다.

특히, 정밀 원료 계측설비를 자동화하고 원료 배합고정, 제품 입출고 관리에 중점을 두고 스마트 공장을 구축함에 따라 작업자의 업무 부담을 경감시켰으며 배치(Batch) 단위 Lot Tracking 관리가 가능해짐에 따라 생산현장의 품질의식이 고취됐다.

풀프루프(Fool Proof) 시스템을 MES에 연동해 숙련되지 않은 직원들도 금형에 설치된 센서를 통해 적정온도 등의 품질기준을 모니터링함에 따라 문제점을 쉽게 발견할 수 있어 불량률을 최소화할 수 있었던 것으로 파악되고 있다.

대원케미칼은 직원은 40명 수준에 불과하지만 매출액이 350억원에 달하는 등 자동화 공정을 통해 인력 효율화를 크게 개선한 것으로 파악되고 있다.

대원케미칼 관계자는 “플래스틱 중소기업은 고질적인 인력난에 시달리고 있으나 자동화 생산설비를 도입해 투입 인력 대비 생산성을 개선할 수 있었다”고 밝혔다. <허웅 기자: hw@chemlocus.com>

2015년 매출 1990억원을 달성했으며 2016년에는 2-9월 정부가 추진하는 스마트 공정 보급확산 사업에 참여해 총 사업비 1억2100만원에서 정부 보조금 5000만원을 지원받아 생산효율성을 크게 개선한 것으로 파악되고 있다.

2015년 매출 1990억원을 달성했으며 2016년에는 2-9월 정부가 추진하는 스마트 공정 보급확산 사업에 참여해 총 사업비 1억2100만원에서 정부 보조금 5000만원을 지원받아 생산효율성을 크게 개선한 것으로 파악되고 있다.