일본 석유화학산업이 호황을 계속하고 있다.

일본은 2018년 6월까지 에틸렌(Ethylene) 크래커 가동률이 32개월 연속 95% 이상으로 풀가동 상태를 유지했으며 유도제품을 포함해 당분간 수급타이트가 계속될 것으로 예상하고 있다.

그러나 미국산 셰일(Shale) 베이스 석유화학제품이 유입되기 시작했고, 미국과 중국의 무역마찰로 중국의 수입이 위축되고 있으며, 설비 노후화에 대응한 투자가 필요하고, 해양 플래스틱 쓰레기 문제가 부각되는 등 우려의 목소리가 높아지고 있다.

일본 석유화학기업들은 불황에 대비해 업스트림인 정유는 물론 및 경쟁기업들과도 연계함으로써 장기적인 성장전략 마련에 박차를 가하고 있다.

정유·석유화학기업 연계 강화

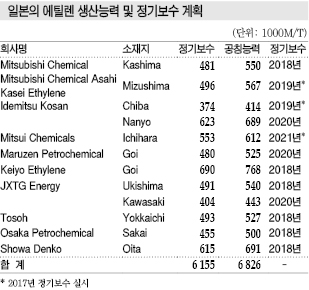

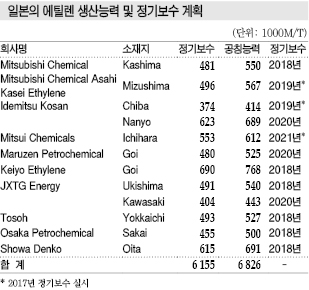

일본 석유화학기업들은 최근 10년간 글로벌 공급 확대에 대응해 다운사이징을 단행함으로써 에틸렌 생산능력을 약 600만톤으로 20% 수준 축소했다.

이에 따라 에틸렌 크래커 가동률이 70%까지 떨어져도 풀가동 시와 원단위가 크게 다르지 않고 경기침체 등에 따른 영향을 최소화할 수 있는 체제를 구축했다.

최근에는 다운사이징에 따른 공급 감소, 중국의 환경규제 강화에 따른 수출수요 신장의 영향으로 수급밸런스가 급속히 타이트해지면서 석유화학산업 전반이 호황을 누리고 있다.

중국은 2018년 1월부터 전국에서 환경보호세 제도를 시행함에 따라 일부에 머물렀던 공장 가동중단 및 폐쇄 조치가 내륙지역 등 전국으로 확대될 가능성이 높아지고 있다. 다만, 2019년부터 1-2년 동안은 경기침체에 대비해 대기오염 단속기준을 낮출 방침이어서 극단적인 가동중단 조치가 줄어들 것으로 예상되고 있다.

세계적으로는 미국의 셰일 베이스 프로젝트를 비롯해 중국, 중동에서 대규모 투자가 잇따름에 따라 중장기적으로 생산능력이 대폭 확대될 것으로 예상되고 있다.

이에 따라 일본 석유화학기업들은 글로벌 경쟁력을 강화하기 위해 대응전략 마련에 박차를 가하고 있다.

특히, 컴플렉스에 인접한 정유기업과의 연계를 확대함으로써 원료를 다양화함과 동시에 유분을 유효 활용하는데 집중하고 있다.

이데미츠코산(Idemitsu Kosan)과 Mitsui Chemicals(MCC)은 양사의 에틸렌 크래커 운영기업 Chiba Chemical LLP(유한책임조합)가 가동하고 있는 에틸렌 생산설비의 프로판(Propane) 처리능력을 약 3배 확대해 나프타(Naphtha) 뿐만 아니라 프로판도 원료로 투입할 수 있는 체제를 구축했다.

이데미츠코산은 인근 정유공장에 액화석유가스(LPG) 수입시설을 확보하고 있어 원료 수입부터 활용까지 일관체제의 강점을 발휘할 수 있을 것으로 기대하고 있다.

Maruzen Petrochemical(MPC)은 모기업인 코스모에너지(Cosmo Energy Holdings)와의 연계를 강화하고 있다.

치바(Chiba) 정유공장에서는 2019년 5월 완공을 목표로 코스모에너지의 유휴탱크를 MEK(Methyl Ethyl Ketone)용으로 전환하는 공사를 실시하고 있으며 MEK 유도제품인 DIB(Diisobutylene) 탱크의 용량을 확대해 안정공급체제를 구축할 방침이다.

현재 이용하지 않고 있는 유분의 상호 융통을 확충하기 위해 복수의 파이프라인을 건설하는 방안도 코스모와 협의하고 있는 것으로 알려졌다.

Arakawa Chemical, 코스모, MPC 3사가 투자한 Chiba Arkon Production은 2020년 가을 완공을 목표로 코스모의 치바 정유공장에 수소화 석유수지(Hydrogenated Petroleum Resin) 2만톤 플랜트를 건설할 계획이다.

수소화 석유수지는 종이기저귀 등을 생산하는데 사용되는 핫멜트 접착제의 원료로 글로벌 수요가 서서히 증가할 것으로 예상되고 있다.

JXTG-쇼와덴코 유분·연료 활용 강화

JXTG에너지(JXTG Nippon Oil & Energy)와 쇼와덴코(Showa Denko)는 오이타(Oita) 컴플렉스에서 정유공장과 석유화학 플랜트의 연계를 강화하고 있다.

프로필렌(Propylene)을 생산하는 증류탑 1기를 증설해 제조공정 연료로 사용하던 프로필렌을 회수한 후 발생하는 오프가스(Off Gas)를 정유공장으로 보내 JXTG에너지가 프로판으로 판매하는 방식으로, JXTG에너지는 프로판을 1만3000톤 확보할 수 있는 것으로 파악되고 있다.

쇼와덴코도 프로필렌 생산능력을 30만톤에서 30만3000톤으로 확대해 유도제품 생산 및 외부판매를 늘릴 방침이다.

에틸렌 제조설비에서 발생하는 에탄(Ethane)을 일시적으로 저장하는 설비도 신규 건설할 계획이다.

JXTG에너지가 연료로 판매하던 부탄(Butane) 유분을 에틸렌 원료로 활용하고 분해 후 에탄을 정유공장에서 연료로 이용함으로써 부가가치를 향상시킬 방침이다. 상호 융통하는 부탄유분 및 에탄은 각각 1만3000톤으로 파악되고 있다.

양사의 제휴사업은 일본 자원에너지청이 안정적인 석유 공급을 위한 체제 정비를 지원하는 「석유 공급구조 고도화 사업비 보조금」 대상으로 채택돼 약 10억엔에 달하는 사업비 가운데 50%를 지원받는 것으로 알려졌다.

사업기간은 2020년 9월까지 약 2년이며 세부적인 설계를 마친 후 2018년 8월 순차 착공에 들어갔다.

정유기업들도 석유화학 사업 강화에 힘을 기울이고 있다.

일본 석유정제 시장은 연료유 수요 감소에 대응한 구조재편이 일단락됐으며 2017년 발족한 JXTG Holdings, 2019년 4월 통합을 결정한 이데미츠코산과 Showa Shell Oil, 독립노선을 선택한 코스모 3사 체제로 전환됐다.

석유화학기업들은 원료, 인프라 등 정유기업의 강점을 활용함으로써 상호 발전할 수 있는 윈윈(Win-win) 전략이 가능할 것으로 기대하고 있다.

노후설비 교체로 생산효율성 강화

일본 석유화학기업들은 다운사이징에 이어 노후화 대책도 강구하고 있다.

일부에서는 현재 풀가동이 가능한 수준으로 유지보수가 이루어졌다는 의견을 제기하고 있으나 유지보수 비용 및 생산효율 등을 고려하면 S&B(Scrap & Build)가 불가피해지고 있다.

최근에는 나프타 크래커의 분해설비를 교체하는 움직임이 확대되고 있다.

도소(Tosoh)는 요카이치(Yokkaichi)에서 가동하고 있는 분해설비 14기 가운데 소형인 2기를 가동 중단하고 최신설비로 전환할 계획이다.

2019년 가을 완공을 목표로 하고 있으며 전환 이후 생산능력에는 변화가 없으나 에틸렌 생산수율을 향상시킬 수 있는 SRT7 프로세스를 도입하고 과잉으로 발생하는 가스를 연료로 활용할 수 있어 에너지효율이 개선되는 이점이 있는 것으로 알려졌다.

SRT7은 도요엔지니어링(Toyo Engineering)이 50년 이상 제휴를 이어온 미국 러머스(Lummus)의 선진기술로 말레이지아의 RAPID 프로젝트에 채용됐다.

MPC도 나프타 분해설비 교체를 추진하고 있다.

MPC는 치바의 이치하라(Ichihara)에서 분해설비 20기를 가동하고 있는 가운데 2020년 실시하는 정기보수에 맞춰 생산능력이 7만5000톤인 대형 설비를 2기 신설함과 동시에 기존설비 가운데 소형인 2기를 가동 중단하고 4기를 트러블 및 대규모 수리에 대비한 예비설비로 전환할 방침이다.

공사 이후에도 총 생산능력은 동일하나 대형 설비를 도입함으로써 에너지효율이 개선될 뿐만 아니라 분해설비 수가 감소함으로써 수리비용 절약 및 정기보수기간 단축으로 가동률이 높아질 것으로 기대하고 있다.

치바 소재 나프타 크래커는 1969년 30만톤으로 가동을 시작한 이후 소형 설비의 단계적인 증설에 따라 48만톤으로 확대했으며 2008년 분해설비를 교체함으로써 생산효율이 향상돼 PE(Polyethylene), PP(Polypropylene) 등 유도제품 경쟁력 강화로 이어진 것으로 평가되고 있다.

일본 석유화학기업들은 노후화 대책, 중국 등에게 밀리지 않기 위한 규모화에 따른 경쟁력 강화 등을 고려해 오래된 나프타 크래커 가동을 중단함과 동시에 대형 크래커를 공동으로 건설하는 방안을 검토하고 있다.

그러나 모두 총론에는 찬성하나 각론에는 반대하는 입장을 보이고 있다.

대형 크래커 1기로 다양한 유도제품 수요에 유연하게 대응할 수 있을지, 대규모 정기보수에 따라 유지보수비용은 큰 차이가 없는 것은 아닌지, 오히려 유지보수에 더욱 오랜 시간이 걸려 기회손실이 발생하는 것은 아닌지, 개별 석유화학기업들이 차별화된 고기능제품의 원료를 크래커 1기로 대응할 수 있는지 등 근본적인 의문이 불식되지 않고 있기 때문이다.

플래스틱, 올바른 정보 공유에 주력

최근에는 해양 플래스틱 쓰레기 문제가 세계적으로 주목받고 있다.

일본 플래스틱순환이용협회에 따르면, 일본은 2016년 폐플래스틱을 899만톤 배출한 가운데 84%를 유효 이용한 것으로 나타났다.

84%에 달하는 유효이용률은 세계적으로도 매우 높은 수준으로 리사이클에 대한 의식이 매우 높은 것으로 판단되며 나머지도 절반은 소각해 매립비율이 7% 불과한 것으로 파악되고 있다.

플래스틱은 온실가스 감축에도 기여하고 있다.

플래스틱은 식품 등의 신선도 유지, 소비기한 연장, 소분·개별포장, 내용물 분리성 향상, 수송 시 손상 경감 등 다양한 역할을 수행하고 있어 플래스틱이 없으면 모든 라이프사이클에서 온실가스가 증가할 수밖에 없기 때문이다.

높은 리사이클 비율을 자랑하는 등 플래스틱에 정통한 일본은 플래스틱이 기여하는 바에 대해 세계적으로 알리고 해양 플래스틱 쓰레기 문제에 대해서도 사실을 파악함과 동시에 관련정보를 공유하는데 힘을 기울일 방침이다.