OLED(Organic Light Emitting Diode)는 도포형 패널의 실용화가 다가오고 있다.

현재 대형패널 생산기업들이 도포형 상용화를 준비하고 있으며 소재 생산기업들도 패널의 움직임에 맞추어 소재 성능과 조합기술 등을 고도화하고 있다.

도포형 시장에서는 일본 Japan Display(JDI)의 자회사 JOLED가 선두를 달리고 있다.

JOLED는 최근 중형패널 양산라인을 상업 가동했을 뿐만 아니라 2020년 6월에는 대형패널 개발 분야에서 중국 TCL CSOT와 연계할 계획을 밝히는 등 공세를 강화하고 있다.

도포형 발광소재도 일본기업들이 강세를 나타내고 있다.

스미토모케미칼(Sumitomo Chemical)은 중형패널에 이어 대형패널에서도 고분자계 소재 시장을 개척하고 있으며, 미츠비시케미칼(Mitsubishi Chemical)은 저분자계로 승부를 준비하고 있다.

발광소재, 대형패널 선점 경쟁 “치열”

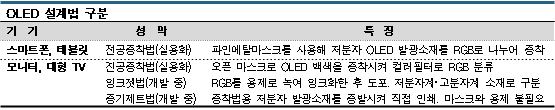

디스플레이는 플라즈마 디스플레이 패널이 LCD(Liquid Crystal Display)에 밀려나고 현재는 LCD와 백색 OLED(WOLED)가 치열한 경쟁을 벌이고 있다.

양자도트 OLED(QD-OLED), 마이크로 LED(Light Emitting Diode) 등 차세대 디스플레이 개발이 본격화되고 있으며, 유기 증기 제트 인쇄공법인 OVJP(Organic Vapor Jet Printing) 등 한층 발전된 잉크젯 기술도 등장하고 있다.

OVJP는 발광소재 생산기업인 미국 UDC가 도입한 기술로, 발광소재를 잉크화하지 않고 가스화해 직접 분사하는 방식이며 마스크나 용제가 필요없고 증착용 저분자 발광소재를 그대로 이용할 수 있는 점이 특징이다.

앞으로도 차세대 기술이 계속 등장할 것으로 예상되나 당분간은 잉크젯 도포 시장이 가파르게 성장할 것으로 기대되고 있다.

특히, 대형패널은 RGB 증착 방식을 사용할 수 없어 잉크젯 도포 방식으로 전환하기 위해 소재‧장치‧기술을 진전시키는 움직임이 가속화되고 있다.

JOLED가 잉크젯 도포 방식 전환에 가장 선제적으로 대응하고 있고 조만간 중형패널을 생산할 것으로 알려졌다.

도포형 발광소재는 JOLED 양산라인에 채용된 스미토모케미칼의 고분자계가 시장을 리드하고 있으나 중형이 전체 패널 시장에서 차지하는 비중이 한정적이기 때문에 대형에 채용되는 소재가 가장 유리할 것으로 판단되고 있다.

저분자계는 미츠비시케미칼과 머크(Merck), LG화학 등이 경쟁하고 있다.

머크는 증착용으로 저분자 발광소재를 공급한 경험이 있어 스마트폰 분야에서 축적한 노하우를 도포형 활용에 주력하고 있다.

고분자계-저분자계, 결함 보완 연구 본격화

고분자계 발광소재는 사용이 편리하고 주변 소재를 일정비중 조합할 수 있을 뿐만 아니라 건조 후 균일한 층을 형성할 수 있는 강점을 갖추고 있다.

기능을 조합할수록 잉크젯 토출 횟수를 줄일 수 있어 공정 단축에 도움이 되는 것으로 파악되고 있다.

반면, 저분자계는 액적 사이즈를 작게 만들 수 있는 것이 최대 강점이다.

액적이 작아질수록 뱅크 안에 액적을 바른 방향으로 떨어뜨릴 수 있고 고해상도화하는 것도 편리해지며 17인치 크기 패널 등 증착 방식으로는 제조가 어려운 기기에도 대응할 수 있는 것으로 알려졌다.

액적이 작은 만큼 오차도 줄어들어 호평을 받고 있다.

뱅크 내부에 발광소재를 주입해 발광층을 형성할 때에는 큰 사이즈의 액적을 조금 떨어뜨리는 것보다 작은 사이즈의 액적을 여러번 떨어뜨리는 것이 오차를 줄이기 편하기 때문이다.

즉, 고분자계의 장점은 저분자계의 단점이며 반대로 저분자계의 장점이 고분자계의 단점이기 때문에 각각의 결함을 보완하는 연구가 진행되고 있다.

고분자계는 저점도화로 액적을 소형화하고 있고 저분자계는 조합기술을 개발하는 움직임이 나타나고 있다.

도포형 OLED 패널은 JOLED와 TCL CSOT, 중국 BOE, LG디스플레이, 타이완 AUO 등이 개발하고 있으며 일부는 저분자계로 양산라인 테스트를 진행하고 있는 것으로 알려졌다.

도포형, 증착과 달리 각자도생 방식

증착용 저분자 발광소재는 RGB마다 호스트와 도펀트, 프라임 등을 필요로 하고 각기 다른 생산기업들이 주력 공급하고 있다.

청색은 이데미츠코산(Idemitsu Kosan)과 호도가야케미칼(Hodogaya Chemical)이, 녹색은 Nippon Steel Chemical & Material(NSCM)과 삼성SDI, 머크가 경쟁하고 있고 적색은 다우케미칼(Dow Chemical), 덕산네오룩스가 양강체제를 형성하고 있다.

녹색과 적색 도펀트는 UDC가 강세를 나타내고 있으며 최신 스마트폰 채용을 위해 모든 생산기업들이 치열한 경쟁을 펼치고 있다.

반면, 도포용은 소재 생산기업이 RGB를 한번에 공급하고 있고 패널 생산기업들도 취급이 용이한 점을 높게 평가해 패키지 확보에 주력하고 있다. 도포 시장의 조기 정착이 급선무이기 때문으로 파악된다.

OLED 소자는 정극주입층(HIL), 정공수송층(HTL), 발광층(EML), 전자수송층(ETL), 전자주입층(EIL)으로 구성돼 있고 도포용 발광소재 생산기업들은 외부와 연계하거나 사양을 맞추기보다 자사 소재에 맞추어 주변 소재를 최적화하며 대응하고 있다.

만약, 경쟁기업의 소재와 조합한다면 층간 용제 혼합을 방지하거나 건조시간을 맞추어야 하기 때문에 전체적인 설계 난도가 높아질 것으로 예상된다.

증착 방식은 프로세스가 간편해 서로 다른 생산기업이 공급한 소재라도 조합이 편리하지만 도포 방식은 프로세스 자체 난도가 높은 편이기 때문에 제약 조건이 많고 자유도가 낮은 것으로 평가되고 있다.

하이브리드화 전환 기대되나 단독공급 “여전”

도포 시장이 순조롭게 자리를 잡은 다음에는 저분자, 고분자, 주변 소재를 조합하는 움직임이 시작될 것으로 예상된다.

이론상으로는 소재별 강점만을 조합한 하이브리드 방식을 도입하는 것이 가능하기 때문이다.

아직까지는 생산기업 사이의 관계가 경쟁자일 뿐이어서 협력에 도달하기까지 시간이 걸릴 것으로 예상되나 패널 생산기업이 하이브리드 방식으로 성능을 높이는 방향으로 나아간다면 협업할 수밖에 없을 것으로 판단되고 있다.

주변 소재도 현재는 효율을 우선시해 RGB에 모두 동일한 소재를 사용하고 있으나 RGB별로 커스터마이즈하면 성능을 올릴 수 있을 것으로 예상된다.

소재 생산기업들은 자사 소재를 단독으로 공급하기 위해 조합기술 강화에 주력하고 있다.

고분자계 소재를 공급하고 있는 스미토모케미칼은 HIL, HTL을 도포하고 있을 뿐만 아니라 고분자계의 강점을 활용해 EML에 ETL 기능을 조합한 소재도 도포하고 있다. 마지막 EIL만 증착시켜 마감해 도포 횟수를 3회로 줄였고 HTL도 EML과 조합할 수 있게 된다면 2회까지 단축이 가능할 것으로 기대하고 있다.

주변 소재를 조합할수록 프로세스 단축을 실현할 수 있어 외부 소재를 도입할 가능성은 낮아지는 것으로 파악된다.

스미토모케미칼은 중장기적으로 외부와 연계하는 하이브리드 방식이 자리를 잡을 수 있다고 인지하면서도 고분자계의 성능을 향상시키면서 프로세스를 단축할 수 있다는 강점을 내세워 소재를 단독 공급하는데 총력을 기울이고 있다.

저분자계도 조합 설계가 가능하기 때문에 ETL과 EIL 조합기술 등을 개발하고 있다.

앞으로는 패널 생산기업들의 선호도에 따라 저분자, 고분자, 주변 소재를 조합해 성능을 향상시키는 커스터마이즈 설계나 조합기술을 활용하는 프로세스 단축 방식 중 한쪽이 주류를 이루게 될 것으로 예상된다.

현재는 대형패널 생산기업들이 도포형 대형패널 시장에서 경쟁하고 있으나 도포형 시장이 제대로 형성된 다음에는 중형패널 생산기업들도 진출해 시장 확대가 본격화될 것으로 전망되고 있다. (강윤화 선임기자: kyh@chemlocus.com)