전자소재 시장은 세계적으로 디지털화가 가속화됨에 따라 새로운 국면으로 접어들고 있다.

최근에는 다양한 데이터를 획득하는 사물인터넷(IoT), 데이터를 집적해 처리기반을 강화하는 클라우드 시스템, 분석과 고도 활용을 담당하는 AI(인공지능) 등 ICT(정보통신기술)가 복합되고 있는 가운데 현실과 가상세계의 경계를 허무는 디지털트윈(Digital Twin), 메타버스(Metaverse) 등 디지털 인프라를 전제로 하는 서비스에 대한 관심이 높아지고 있다.

이에 따라 데이터센터부터 웨어러블기기까지 사회 전반에서 반도체 및 전자회로기판 활용이 확대되고 있으며 수요분야도 다양해지고 있다.

코로나19 계기로 디지털 전환 가속화

최근에는 코로나19(신종 코로나바이러스 감염증) 팬데믹을 계기로 인력 절감, 자동화, 재택근무, 원격업무가 확대되고 있으며 데이터를 활용한 재고 관리로 물류난을 해소하는 등 지속가능한 사회에 필수적인 요소로 디지털화가 주목받고 있다.

특히, 기존 업무를 단순히 대체하는 작업이 아니라 업무 시스템 재검토, 표준화를 포함한 디지털 전환(DX: Digital Transformation)이 가속화되고 있다.

디지털 사회는 기기와 센서를 이용해 다양한 요소를 데이터화하고 있으며 유무선 통신을 거쳐 서버에 데이터를 집적함으로써 빅데이터화, 현장에 대한 해석결과 적용이 가능해지고 있다.

일본 Sumitomo Electric Industries(SEI)는 스마트도시 인프라를 개발했다.

스마트도시 인프라는 보행자, 주행하고 있는 자동차를 파악해 통신, 소리, 빛을 이용한 경고, 교통관제에 따른 정체 완화, 긴급차량 지원 서비스를 제공하며, 교통량 분석 결과를 토대로 도시계획에 적용하는 등 이미 실용화되고 있다.

앞으로는 디바이스 설치, 안정적인 작동을 위한 기술 보완이 필요할 것으로 예상된다.

인프라에 설치하는 센서·통신기기는 적절한 환경과 작동온도 보증이 필수적이어서 케이스 뿐만 아니라 전자기기, 전자회로기판을 고려할 필요가 있으며 환경에 따라서도 특별한 설계가 필요한 것으로 파악되고 있다.

통신용량도 코스트, 소비전력에 직결됨에 따라 LPWA(저전력광대역)에서 5G(5세대 이동통신)까지 다양한 수단이 고려되고 있다.

데이터처리 분산으로 에너지 소비 효율화

최근에는 통신부하, 지연 문제에 따라 데이터 처리가 분산화되고 있다.

모든 데이터를 원격지에 있는 데이터센터에서 처리하지 않고 대규모 데이터 집적은 데이터센터, 학습데이터 활용은 에지컴퓨팅(Edge Computing)이 담당하는 등 데이터 처리를 구분함으로써 에너지 소비를 효율화할 수 있기 때문이다.

데이터센터, 에지 사이에 중간수준의 서버 시스템을 설치하는 포그컴퓨팅(Fog Computing)도 주목받고 있다.

데이터센터는 로직과 메모리 시장 성장을 견인하고 있으며 고주파기판의 주요 용도로 부상하고 있다.

일본은 2022년부터 데이터센터의 광통신에 새로운 규격인 800Gb/s를 도입하기 시작했으며 커넥터, 광트랜시버 등도 고기능화를 진행하고 있다.

일본 경제산업성은 데이터센터의 전체 코스트에서 전기요금이 차지하는 비중이 25%에 달하는 것으로 파악하고 에너지 소비를 효율화하기 위해 GaN(질화갈륨), SiC(탄화규소) 파워반도체, 대전류 직류송전 등 전력과 관련한 신기술 도입을 본격화하고 있다.

에지는 환경내성, 소수서버 여유도 등 데이터센터와 다른 요건이 요구된다.

일본에서는 오래된 업무용 컴퓨터를 대체하는 움직임이 나타나고 있어 델(Dell), HP, 스트라투스테크놀로지스(Stratus Technologies) 등이 견고성이 뛰어난 전용제품을 투입하고 있다.

정시성 보장, 다른 통신과의 혼재가 가능한 TSN 통신을 이용하는 산업용 네트워크 보급도 긍정적인 요인으로 작용하고 있다.

소프트웨어, AI‧디지털트윈 도입 확대

데이터 처리에 활용되는 AI 기술 분야에서는 학습에 막대한 계산력이 요구되나 학습 후 이용할 때 부하가 저감되는 에지 AI에 대한 관심이 높아지고 있다.

에지를 이용해 데이터를 일시적으로 처리함으로써 통신량을 줄일 수 있으며 감시카메라 등 영상을 이용할 때 프라이버시를 보호할 수 있기 때문이다.

스마트폰은 SoC(System on Chip)에 전용 NPU(신경망 처리장치)를 탑재해 얼굴인식 등 AI 처리에 이용하고 있다.

ST마이크로일렉트로닉스(STMicroelectronics) 등 칩 생산기업들도 마이크로컴퓨터에 대한 AI 적용을 제안하고 있으며 정밀도, 판단속도에 따라 사용을 구분하는 방안을 제안하고 있다.

앞으로는 하드웨어, 소프트웨어, 통신에 이르기까지 전체적으로 소요되는 코스트, 유지보수성, 설비계획을 모두 고려한 시스템 구축이 요구될 것으로 판단된다.

미츠비시케미칼(Mitsubishi Chemical), 미쓰이케미칼(Mitsui Chemicals) 등 일본 화학 메이저들은 잇따라 디지털트윈 도입을 추진하고 있다.

디지털트윈은 현실 세계의 데이터를 실시간으로 수집해 시뮬레이션에 활용하는 기술이며, 제조업에서는 생산라인에 적용함으로써 미래예측, 프로세스 검토, 재고 효율화, 상황에 따른 배송계획 검토 등이 가능해지는 이점이 부각되고 있다.

지멘스(Siemens), NEC 등 메이저 뿐만 아니라 AI 플랫폼에 강한 그리드(Grid), 가상공간 구축에 강한 Symmetry Dimensions 등 클라우드 서비스를 공급하는 등 벤처기업도 활발한 움직임을 나타내고 있다.

메타버스, 생활‧교육‧사업에 활용 기대

메타버스는 컴퓨터에 가상공간을 구축해 네트워크로 공유하는 기술이며 동영상, 문자채팅 등 대부분 평면을 이용하는 기존 웹서비스와 달리 공간을 이용함으로써 더욱 높은 현장감 실현, 3D데이터 활용이 가능한 것으로 나타나고 있다.

아직까지는 게임 등 일부 분야에서만 이용되고 있으나 앞으로는 새로운 생활, 교육, 사업의 장으로 다양한 영역에서 활용될 것으로 기대되고 있다.

특히, VR(가상현실), AR(증강현실) 기술을 적용함으로써 공간에 침투하거나 3D데이터를 체험하는 기술이 주목받고 있다.

최근에는 미국 메타(Meta)의 HMD(Head Mounted Display) 출하량이 1400만개를 돌파했고 애플(Apple)이 스마트안경 출시를 준비하는 등 IT 메이저들이 메타버스 관련 대책에 집중하고 있어 부품‧소재 생산기업들도 대응을 강화하고 있다.

미쓰이케미칼은 스마트폰 렌즈 등에 채용되는 투명수지 브랜드 Apel을 HMD용으로 제안하고 있으며 코닝(Corning)은 스마트안경용으로 고굴절률 유리를 공급하기 시작했다.

신에츠케미칼(Shin-Etsu Chemical)은 데이터량 증가로 반도체 수요가 확대될 것으로 예상하고 메타버스를 DX, 전기자동차(EV)와 함께 실리콘웨이퍼 수요를 견인하는 요소로 설정하고 있다.

메타버스 분야에서는 일본 벤처기업이 두드러지고 있다.

NTT도코모(NTT Docomo)가 투자한 HIKKY는 세계 최대급 메타버스 이벤트 Vket을 개최하고 있으며 리코(Ricoh), 도요타자동차(Toyota Motor), 야마하모터(Yamaha Motor) 등 제조기업 참여가 증가하고 있다.

KDDI가 투자한 클러스터(Cluster)는 가상 오피스와 함께 음악 이벤트, 컨퍼런스 등 다양한 행사를 진행하고 있으며, 하시러스(Hashilus)는 브라우저만으로 1000명 수준의 가상전시회가 가능한 메타버스를 개발해 온라인전시회 등에 채용되고 있다.

화학기업, 디지털 사회에서 주요한 역할 수행

화학기업은 디지털 사회 구현에 필수적인 고기능성 소재를 공급할 뿐만 아니라 기술을 활용하는 측면에서도 중요한 역할을 담당하고 있다.

플랜트 가동과 직결되는 디지털트윈은 물론 메타버스도 실물 전시가 불가능한 화학산업에서 적극적으로 활용할 수 있을 것으로 기대되고 있다.

다만, 첨단 디지털 기술을 도입할 때는 적절하게 다룰 수 있는 체제가 요구된다.

이에 따라 에네오스(ENEOS), 스미토모케미칼(Sumitomo Chemical), AGC 등은 디지털 인재 육성을 강화하고 있으며 화학산업 전체로 파급될 것으로 예상된다.

웨이퍼, 신증설 가속화에 개발도 활발

실리콘웨이퍼는 반도체용 수요 증가에 따라 시장이 급성장하고 있다.

국제반도체장비재료협회(SEMI)에 따르면, 2021년 실리콘웨이퍼 출하면적은 141억6500만평방인치로 전년대비 14% 증가해 사상 최고치를 기록했다. 2022년 들어서도 1-3월 출하면적이 36억7900만평방인치로 10% 늘어난 것으로 파악된다.

메모리 반도체 성능을 높이는 다층화, 5G를 포함한 고속 대용량 통신에 대응하는 반도체 패키지 기판 대형화와 동시에 여러 반도체 칩과 패키지 기판을 전기적으로 연결하는 인터포저 수요가 늘어나고 있기 때문이다.

반도체 투자 확대에 따라 공장당 실리콘웨이퍼 투입량이 증가한 것도 영향을 미쳐 공급부족이 계속되고 있으며 반도체 메이저들이 신증설에 박차를 가하고 있다.

섬코(SUMCO)는 약 3000억엔을 투입해 일본과 타이완에 새롭게 300mm 웨이퍼 공장을 건설하고 있으며 일본 공장은 2023년부터 단계적으로 생산을 시작할 계획이다.

최대 메이저인 신에츠케미칼도 300밀리미터 웨이퍼 생산능력 확대에 착수해 2024년 이후 증산 효과가 나타날 것으로 예상된다.

차세대 파워반도체용 소재 개발 및 투자도 활발해지고 있다.

쇼와덴코(Showa Denko)는 직경이 150mm인 SiC 웨이퍼 양산을 시작했다. 쇼와덴코는 SiC 웨이퍼에 SiC 막을 적층한 고성능 SiC 에피택셜(Epitaxial) 웨이퍼의 최대 메이저로 전동자동차, 철도 분야에서 SiC 파워반도체 수요가 확대됨에 따라 직접 웨이퍼를 생산해 SiC 에피택시얼 웨이퍼 공급체제를 안정화할 방침이다.

쇼와덴코, 센트럴글라스(Central Glass), 옥사이드(Oxide), 미폭스(Mipox)는 일본 신에너지‧산업기술종합개발기구(NEDO)의 그린이노베이션기금 사업을 통해 200mm SiC 웨이퍼를 공동 개발하고 있으며 결함밀도를 대폭 줄임으로써 코스트를 절감하겠다는 목표를 세우고 있다.

GaN 분야에서는 GaN 웨이퍼에 GaN 막을 적층한 GaN on GAN을 개발하고 있다.

Mitsubishi Chemical Holdings(MCH)와 Japan Steel Works(JSW)는 실증설비에서 검증을 진행하고 있으며 스미토모케미칼은 2024년 양산화를 목표로 대구경화를 추진하고 있다.

신에츠케미칼은 GaN 막 형성이 가능한 기판소재 생산능력을 2배 확대하고 산켄전기(Sanken Electric)로부터 GaN 에피택시얼 성장기술을 공급받아 GaN 에피택시얼 기판을 생산할 계획이다.

Novel Crystal Technology(NCT)는 산화갈륨을 이용해 100mm 에피택시얼 웨이퍼 개발에 성공했다. 산화갈륨은 SiC 등에 비해 저코스트화가 가능한 소재로 스타트업 등이 개발에 집중하고 있다.

포토레지스트, EUV 공급 경쟁 본격화

반도체는 미세화가 가속화되고 있다.

네덜란드 ASML이 공급하고 있는 차세대 EUV(극자외선) 노광기는 로직과 메모리 메이저로부터 고속주문이 잇따르는 등 미세화에 필수적인 기술로 부상하고 있다.

포토레지스트 생산기업은 장치가 진화함에 따라 기술 개발을 적극 추진하고 있다.

포토레지스트는 JSR, 신에츠케미칼, TOK(Tokyo Ohka Kogyo), 스미토모케미칼, 후지필름(Fujifilm) 등 일본 5사가 글로벌 시장을 약 90% 장악하고 있다.

5사는 광원이 i/g선일 때부터 경쟁을 시작했으며 각각 강점을 보유한 기술이 상이함에 따라 KrF(불화크립톤), 액침 ArF(불화아르곤)로 프로세스가 진화할 때마다 시장점유율이 크게 변화하고 있다.

최근에는 EUV 레지스트 시장에서 경쟁을 본격화하고 있으며 신에츠케미칼, TOK가 선행하고 JSR, 스미토모케미칼이 뒤따르고 있는 가운데 후지필름도 참여를 앞두고 있다.

그러나 반도체 미세화는 장치, 레지스트가 진화해도 한계가 두드러져 최근에는 초미세화 기술에 대응한 금속 레지스트가 주목받고 있다. 금속 레지스트는 화학증폭형 레지스트에 비해 EUV 흡수율이 수십배 높아 감도 및 해상도가 뛰어난 것으로 알려졌다.

세계 최대 금속레지스트 생산기업인 미국 인프리아(Inpria)를 인수한 JSR은 2-3나노미터에서 채용이 시작된 후 2나노미터 미만에서 시장이 본격 형성될 것으로 예상하고 있다.

TOK도 금속레지스트 개발에 착수했다.

후지필름은 EUV 분야에서 네거티브 레지스트를 제안하고 있다. 후지필름은 사진필름을 통해 축적한 네거티브 레지스트 기술을 활용해 액침 ArF 네거티브 레지스트 시장에서 높은 점유율을 확보하고 있으며 EUV도 포지티브에서 네거티브로 전환됨에 따라 시장점유율을 확대할 수 있을 것으로 기대하고 있다.

제온(Zeon)은 주사슬 절단형 전선 레지스트로 EUV 시장 진입을 추진하고 있다. 해상도가 높은 주사슬 절단형 전선 레지스트는 미세 패턴을 형성하기 쉬운 특징이 있어 금속 레지스트에 대항하는 기술로 개발을 더욱 강화할 방침이다.

CMP, 일본이 글로벌 시장 장악력 확대

반도체 미세화 프로세스에서는 CMP(Chemical Mechanical Polishing) 평탄화 공정이 부상하고 있다.

포토리소그래피에서 정밀하게 가공하기 위해서는 완전 평탄화가 필요하고 연마패드와 CMP 슬러리를 이용한 연마공정이 필수적인 것으로 파악되고 있다.

CMP 슬러리는 프로세스별로 다른 소재가 사용되고 있다.

실리콘웨이퍼 제조 프로세스 분야에서는 후지미(Fujimi)가 높은 경쟁력을 발휘하고 있다. 후지미는 오래전부터 실리콘웨이퍼용으로 연마재를 공급하고 있어 장기간 기술을 축적한 것이 강점이며, 특히 래핑, 최종 폴리싱 소재는 80-90%에 달하는 압도적인 시장점유율을 확보하고 있다.

반도체 프로세스 분야에서는 실리콘웨이퍼 연마를 통해 축적한 노하우를 활용해 폴리실리콘용 시장을 50% 이상 점유하고 있다.

구리배선, 배리어메탈(Barrier Metal)용 CMP 슬러리 시장에서 1위를 달리고 있는 후지필름은 코발트 배선용 시장에서도 높은 점유율을 확보하고 있다. 후지필름은 배선용 포스트 CMP 클리너 분야도 선도하고 있으며 2022년에는 시장점유율 1위를 유지하기 위해 중국에서 생산을 시작할 계획이다.

CMP 슬러리 연마입자에는 콜로이드 실리카(Colloidal Silica)가 투입되고 있다.

실리콘웨이퍼 최종연마, CMP용 초고순도 콜로이드 실리카 등 높은 정밀도가 요구되는 분야에서는 후소케미칼(Fuso Chemical)이 시장점유율 1위를 달리고 있다. 후소케미칼은 10나노미터까지 양산하고 있으며 수요처 니즈에 대응하기 위해 5-6나노미터 등 싱글나노 사이즈를 개발하고 있다.

세리아(Ceria)계 CMP 슬러리는 유리연마와 성질이 맞아 소자 분리(STI), 층간 절연막(ILD) 등 실리콘 산화막 연마에 투입되고 있다.

최대 메이저인 Showa Denko Materials(SDM)는 시장점유율 1위를 확고히 하기 위해 일본을 중심으로 한국, 타이완에서 증설을 추진하고 있다.

SDM을 추격하고 있는 AGC는 EUV 프로세스 등 로직용 최첨단 영역에 두각을 드러내고 있다. 앞으로는 로직 분야에서 차세대 프로세스가 확대될 것으로 예상하고 최첨단 시장에서 점유율을 확대함과 동시에 세리아계 CMP 슬러리 전체에서도 1위로 부상하겠다는 목표를 세우고 있다.

SDM과 AGC는 세리아계 연마입자부터 CMP 슬러리까지 일관생산체제를 구축하고 있어 앞으로도 글로벌 시장을 리드할 것으로 예상된다.

패키징, 미세화 대응 기술혁신 가속화

후공정에서는 패키징 기술 혁신이 이루어지고 있다.

칩을 병렬로 놓고 실리콘 인터포저를 통해 고밀도로 연결하는 2.5D 패키징, 칩 자체를 적층하는 3D 패키징 등 전공정 미세화가 한계에 도달함에 따라 패키징 기술로 보완하는 움직임이 가속화되고 있다.

여러 칩을 적층하기 위해서는 패키지 기판 대형화가 필수적임에 따라 저휨성, 접속신뢰성 등에 대한 요구도 높아지고 있다.

하이엔드(High-end) 컴퓨터, 서버 등이 수요 증가를 견인하고 있는 로직계 FC-BGA(Flip Chip-Ball Grid Array) 기판은 가장 높은 성장률이 기대된다.

높은 기술 수준이 요구되는 FC-BGA를 비롯한 FC 기판은 일본 이비덴(Ibiden), Shinko Electric Industries(SEI)가 글로벌 시장을 선도하고 있다.

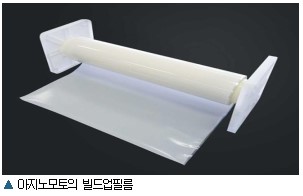

FC-BGA 기판용 소재도 일본기업이 높은 시장점유율을 확보하고 있다. 핵심소재는 SDM, 빌드업(Build-up) 필름은 아지노모토(Ajinomoto) 생산제품이 표준제품으로 자리 잡고 있으며 솔더 레지스트도 SDM이 리드하고 있다.

후발주자도 일본기업이 대부분이다. 핵심소재는 FC-CSP(FC-Chip Scale Package) 기판용으로 높은 시장점유율을 보유하고 있는 Mitsubishi Gas Chemical(MGC)이, 빌드업필름은 세키스이케미칼(Sekisui Chemical), 타이요홀딩스(Taiyo Holdings) 등이 시장을 개척하고 있다.

타이요홀딩스는 FC-CSP용 솔더 레지스트 분야에서 표준제품으로 자리매김하고 있는 가운데 FC-BGA용 개척에 힘을 기울이고 있고, MGC는 FC-BGA 수급타이트 심화에 따라 FC-BGA 구조를 FC-CSP로 전환하는 방안을 제안하고 있다.

파나소닉(Panasonic)은 종합솔루션을 공급하고 있다.

프린트기판 소재 Megroton, 패키지기판 소재, 실장보강재, 봉지재 등을 포함한 Lexcm 브랜드를 이용한 전체 최적화로 저휨성, 접속신뢰성을 보장하고 있다.

파나소닉은 반도체가 미세화, 대형화되면서 각각의 소재를 개량하는 기존기술로는 과제를 해결할 수 없을 것으로 판단하고 FC-BGA 기판을 포함한 패키지 전체에서 종합솔루션을 공급하고 있으며 라인업을 강화하기 위해 협업 등을 추진해 빌드업 필름 분야에도 진출할 방침이다.

FPC, EV 보급으로 자동차용 수요 확대

FPC(Flexible Printed Circuit)는 자동차용 수요가 확대되고 있다.

일본 최대 메이저 메크트론(Mektron)은 전기자동차(EV)용 LiB(리튬이온전지) 전압감시 모듈용이 호조를 보이고 있으며 중국과 일본에서 채용이 확대됨에 따라 증설을 추진하고 있는 것으로 알려졌다.

FCP용 압연동박으로 글로벌 시장의 약 80%를 점유하고 있는 JX Nippon Mining & Metals(JXNMM)도 수요 증가에 대응해 증설을 가속화하고 있다.

FPC는 PI(Polyimide) 등 절연성을 보유한 유연성 필름, 동박 등 전도성 금속을 접합한 베이스에 전기회로를 형성한 것으로, 가볍고 얇으며 유연한 특성에 따라 설계자유도 향상, 굴곡 부위에 대한 배치가 가능한 것으로 알려졌다.

스마트폰를 포함한 모바일기기의 내부배선이 주요 용도이며, 자동차에서는 센서류 등 소형 전자부품 배선 등에만 한정적으로 적용됐으나 앞으로는 차체 경량화가 중요한 전기자동차를 중심으로 와이어하네스 대체소재로 높은 평가를 받아 길이가 긴 그레이드 채용이 확대될 것으로 예상된다.

메크트론이 공급하는 LiB 전압감시 모듈용 FPC는 길이가 약 2미터로 전기자동차에 대당 2개 이상 탑재하는 것으로 파악된다.

FPC는 대형 배터리를 바닥밑에 설치하는 평탄형 전기자동차 플랫폼과 성질이 잘 맞으며 메크트론 생산제품은 중국에서 생산되는 전기자동차를 중심으로 채용이 확대되고 있다.

메크트론은 전기자동차 보급이 본격화되는 2025년까지 생산체제를 강화하겠다는 목표를 세우고 중국 쑤저우(Suzhou) 공장에 신규 설비를 건설해 생산능력을 단계적으로 확대할 수 있는 체제를 구축했다.

일본에서는 하이브리드자동차(HV), 플러그인하이브리드자동차(PHV) 차세대 모델에 채용될 것으로 예상하고 우시쿠(Ushiku) 공장에 길이가 긴 그레이드를 생산하는 전용설비를 도입할 계획이다.

JXNMM은 FPC용 압연동박 고수익화를 목표로 일본에서 신증설을 추진하고 있으며 총 1600억엔을 투입해 2024년 상반기까지 생산능력을 약 25% 확대할 방침이다.

FPC용 압연동박은 주류인 12마이크로미터에서 9.6마이크로미터로 박형화 니즈가 높아질 것으로 예상하고 2025년 이후 가동을 목표로 이바라키(Ibaraki) 소재 히타치나카(Hitachinaka)에 첨단공장을 건설할 계획이다. (강윤화 책임기자: kyh@chemlocus.com)