MCC, 모든 프로세스에서 바이오 원료 활용 … 유도제품도 적용

미츠비시케미칼(MCC: Mitsubishi Chemical)이 MMA(Methyl Methacrylate)의 바이오화에 나선다.

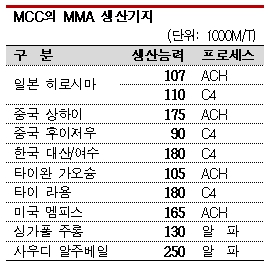

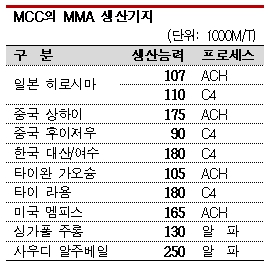

미츠비시케미칼은 일본, 중국, 한국, 미국 등 9개 사업장에서 MMA 149만2000톤 체제를 갖추고 있으며 최근 일본 도야마(Toyama) 사업장에 CR(Chemical Recycle) 기술을 도입하고 바이오매스화에 나서기로 결정했다.

MMA 제조 프로세스는 크게 ACH, 신알파, C4 공법으로 구분하며 미츠비시케미칼은 경쟁력 강화를 위해 ACH 공법 생산을 줄이고 있다.

MMA 제조 프로세스는 크게 ACH, 신알파, C4 공법으로 구분하며 미츠비시케미칼은 경쟁력 강화를 위해 ACH 공법 생산을 줄이고 있다.

일본 히로시마(Hiroshima) 플랜트는 총 3개의 MMA 생산라인을 갖추고 있으나 최근 일본 수급 상황이 좋지 않고 아시아 수출이 급감함에 따라 2024년 7월까지 경쟁력이 낮은 ACH 공법을 사용하는 10만7000톤 라인 1개의 가동을 중단하고 나머지 C4 공법 11만톤의 가동률을 높이기로 결정했다.

이를 통해 전체 생산능력을 138만5000톤으로 감축할 것으로 예상된다.

ACH 공법은 원료 시안화수소와 아세톤(Acetone) 수급 및 시황에 영향을 크게 받고 최근 시안화수소 리사이클이 요구됨에 따라 생산효율이 우수한 다른 공법으로 전환하고 있다.

미츠비시케미칼은 히로시마 플랜트 이전에 2021년 3월 미국 텍사스 보몬트(Beaumont) 13만5000톤, 2023년 2월 영국 빌링엄(Billingham) 21만7000톤 등 ACH 공법 플랜트를 잇달아 가동 중단했으며 에틸렌(Ethylene)과 메탄올(Methanol), 일산화탄소(CO)를 사용해 원료 조달이 안정적이고 설비 대규모화 및 단위당 투자 코스트 억제 효과가 큰 알파공법 전환에 박차를 가하고 있다.

미국 루이지애나 가이스마(Geismar)에서는 알파공법으로 신규 35만톤 플랜트 건설을 준비하고 있으며 2024년 2분기 최종투자 판단을 내릴 것으로 예상된다.

다만, 미츠비시케미칼은 ACH 공법을 포함한 모든 프로세스를 바이오매스화함으로써 경쟁력을 강화할 수 있을 것으로 기대하고 관련 연구개발(R&D)을 활발히 진행하고 있다.

그동안 바이오 아세톤, 바이오 에탄올(Ethanol), 바이오 이소부탄올(Isobutanol)을 활용해 생산하는 기초연구를 마쳤으며 기존 플랜트에 적용 해 실용화할 예정이기 때문에 대규모 설비투자가 필요하지 않으나 바이오매스 특유의 불순물 확인을 위해서는 파일럿 플랜트 도입이 필요할 것으로 판단하고 있다.

해 실용화할 예정이기 때문에 대규모 설비투자가 필요하지 않으나 바이오매스 특유의 불순물 확인을 위해서는 파일럿 플랜트 도입이 필요할 것으로 판단하고 있다.

C4 공법에서 바이오 이소부탄올을 사용하면 바이오매스 비율이 80%가 되고 메탄올을 대체하면 100%까지도 가능할 것으로 기대하고 있다.

파일럿 실증을 마친 후에는 수요에 맞추어 일본, 한국, 중국, 타이에서 양산화하며 생산품목 전량을 바이오매스로 전환할지 혹은 매스밸런스 채용으로 바이오매스화할지 검토하고 있다.

이후 식물 베이스 원료를 활용해 발효법으로 직접 MMA 모노머를 생산하는 신기술까지 갖출 방침이다.

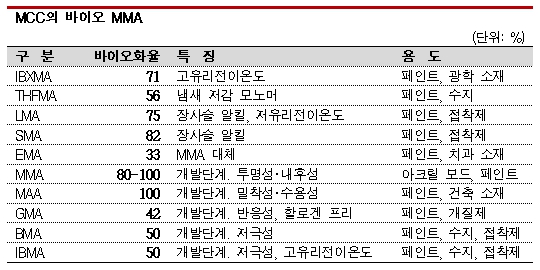

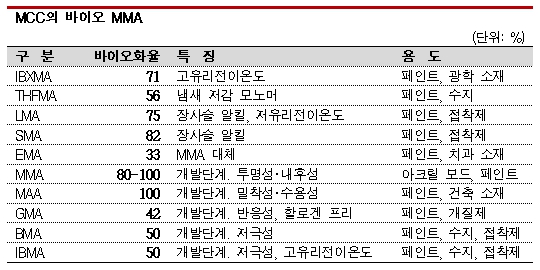

MMA 유도제품 바이오매스 그레이드 확충에도 나선다.

이미 수년 전부터 IBXMA(Isobornyl Methacrylate) 등 일부 유도제품은 원료용 알코올에 식물유 포함 바이오매스를 활용하고 있으며 GMA(Glycidyl Methacrylate) 포함 다른 유도제품도 바이오매스 그레이드 개발을 진행하고 있다.

GMA는 현재 제조 프로세스에서 사용하는 ECH(Epichlorohydrin)에 염소 성분이 미량 들어 있으나 신규 프로세스로 할로겐 프리 사양을 생산할 계획이다.

한편, 미츠비시케미칼은 히로시마에서 MMA 뿐만 아니라 AN(Acrylonitrile) 9만톤과 킬레이트(Chelate), 아세토니트릴(Acetonitrile), 황산암모늄 등 유도제품 플랜트 가동을 중단하고, 특히 킬레이트와 아세토니트릴 사업에서는 철수하기로 했다.

다만, 오카야마(Okayama) 사업장의 AN 플랜트와 글리신산소다, 간토(Kanto) 사업장의 아크릴아마이드(Acrylamide) 플랜트 등은 계속 가동할 방침이다. (강윤화 책임기자)

MMA 제조 프로세스는 크게 ACH, 신알파, C4 공법으로 구분하며 미츠비시케미칼은 경쟁력 강화를 위해 ACH 공법 생산을 줄이고 있다.

MMA 제조 프로세스는 크게 ACH, 신알파, C4 공법으로 구분하며 미츠비시케미칼은 경쟁력 강화를 위해 ACH 공법 생산을 줄이고 있다. 해 실용화할 예정이기 때문에 대규모 설비투자가 필요하지 않으나 바이오매스 특유의 불순물 확인을 위해서는 파일럿 플랜트 도입이 필요할 것으로 판단하고 있다.

해 실용화할 예정이기 때문에 대규모 설비투자가 필요하지 않으나 바이오매스 특유의 불순물 확인을 위해서는 파일럿 플랜트 도입이 필요할 것으로 판단하고 있다.