일본이 반도체 생산의 마지막 단계인 후공정에 초점을 맞춰 반도체 왕국 부활을 추진하고 있다.

일본은 메모리반도체·파운드리(위탁생산) 등 반도체 전공정에서는 한국·타이완에 참패했으나 여러 반도체를 하나로 묶어 완성하는 후공정은 세계 최고 수준이어서 정부와 민간기업이 합동으로 격차를 더 벌리고 있다.

앞으로 3-4년 내 반도체의 초미세화가 한계에 부딪히면 반도체 전공정 못지않게 후공정이 중요한 기술로 대두될 것으로 판단하고 있다.

일본은 반도체 소재 투자도 적극화하고 있다.

최근 세계적으로 반도체 수요가 급증함에 따라 반도체산업 부흥을 위해서는 소재 중심으로 투자를 확대할 필요가 있다고 판단하고 있으며, 경제산업성은 2021년 6월 공개한 반도체 및 디지털 산업전략을 통해 일본이 강점을 갖춘 반도체 제조장치와 소재가 반도체 에코 시스템의 핵심 요소라고 평가했다.

일본기업, 기술력으로 후공정 시장 장악

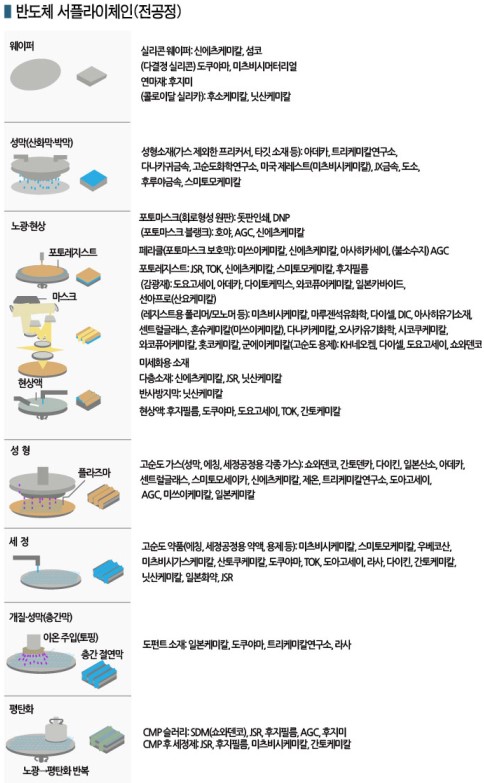

반도체 전공정은 반도체를 설계하고 동그란 원판인 웨이퍼에 미세한 회로를 새겨 잘라내는 과정과 D램과 같은 메모리반도체는 물론이고 로직 칩(시스템반도체)을 생산하는 파운드리 등으로 지름 30cm 둥근 기판 위에 5나노미터(1나노는 10억분의 1m)의 가는 회로를 그려 넣은 뒤 원판을 잘라서 반도체를 제조한다.

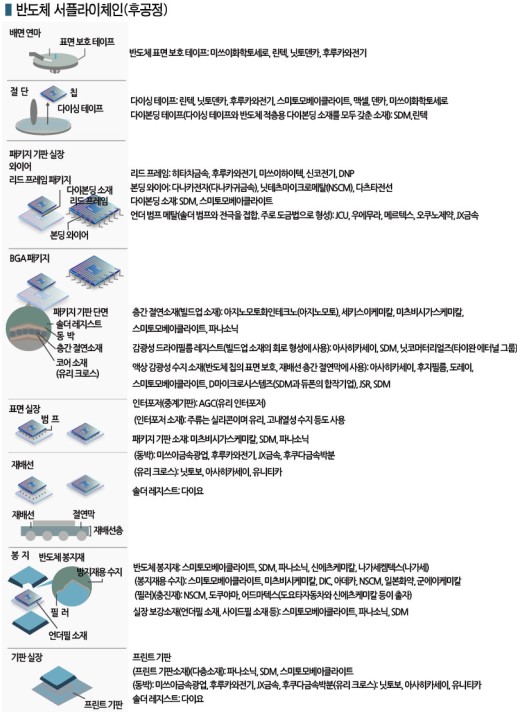

이후 반도체를 IT 기기 등 전자제품에 최종 탑재할 때까지 거치는 테스트와 패키징(Packaging: 조립) 과정이 후공정이며 후공정에서 반도체를 기판 위에 배치해 하나의 부품으로 만들어 스마트폰, 컴퓨터, 서버(대형 컴퓨터) 등에 사용할 수 있도록 제조한다.

후공정은 이비덴(Ibiden), 신코(Shinko Electric), 레조낙(Resonac), 아지노모토(Ajinimoto) 등 일본기업이 시장을 장악하고 있다.

첨단 기판은 이비덴과 신코가 세계 1·2위를 달리고 있다. 낮은 기술의 값싼 기판은 중국기업들이 모두 잠식했으나 서버용 최첨단 기판은 양사가 사실상 과점하고 있다.

단순히 반도체 1개를 후공정으로 포장하는 것은 간단해 중국도 가능하나 적층은 기술이 어려워 일본이 크게 앞서고 있다.

이비덴은 복수의 반도체를 옆으로는 물론이고 위로도 20층 이상을 쌓아 1장으로 제조하는 기술을 보유하고 있다. 쌓으면 쌓을수록 연산 처리량이 커지며 복수의 반도체를 입체적으로 연결해 3차원화함으로써 처리능력을 향상시킬 수 있다.

최근 최고 품질의 서버용 후공정은 20층 이상의 적층을 요구하고 있으며 일본기업들의 경쟁력이 강한 것으로 평가된다.

레조낙 중심으로 후지필름·아지노모토가 중심

레조낙은 쇼와덴코(Showa Denko)가 히타치케미칼(Hitachi Chemical)을 인수해 설립한 SDM(Showa Denko Materials)과 통합해 설립했으며 후공정에 투입되는 반도체 소재 분야의 세계 1위 부상을 노리고 있다.

레조낙은 원래 석유화학이 주력이나 반도체 소재 전문 SDM을 통합한 후 반도체 소재 분야 집중 투자를 선언했다. 5년간 반도체 소재에 2500억엔(약 2조4200억원) 이상을 투자해 2030년 8500억엔(약 8조2500억원)의 매출을 올릴 계획이다.

아지노모토는 기판에서 반도체를 위로 쌓아 올릴 때 투입되는 필름 시장을 사실상 독점하고 있다. 한층 쌓을 때마다 중간에 ABF(Ajinomoto Bulidup Film)를 끼워 넣어야 하고 아직 대체재가 없기 때문이다.

일본 어드밴스드(Asvanced)와 후지필름(Fuji Film)은 각각 반도체 검사장비와 후공정용 연마제에서 세계 최고 기술을 보유하고 있다.

일본이 반도체 후공정에 강한 것은 메모리 반도체 왕국이 붕괴된 이후에도 도쿄(Tokyo)대, 도호쿠(Tohoku)대, 오사카(Osaka)대 등 대학들이 후공정 연구를 멈추지 않았기 때문으로 판단된다.

일본에는 산학협력 후공정 컨소시엄이 4-5개 있고, 일본 정부도 레조낙 등 12사가 2년 전 공동 설립한 조인트(Joint)2에 50억엔(약 480억원)을 지원하며 후공정 왕국 건설에 적극 나서고 있다.

일본이 강한 반도체 후공정은 그동안 반도체 기술 전쟁에서 부각되지 않았으나 반도체 전공정에서 회로 선폭을 20나노미터에서 10나노미터로, 다시 5나노미터로 줄이는 혁신을 거듭하면서 기술적 우위성이 부각되고 있다.

삼성전자나 타이완 TSMC(Taiwan Semiconductor Manufacturing)가 회선 폭을 2나노미터까지 미세화하면서 회선 폭 줄이기가 점차 한계에 근접하고 있기 때문이다.

몇년 전부터는 고성능 서버는 반도체 못지않게 후공정에서 대면적·다층화함으로써 연산능력을 극대화해 경쟁력을 끌어올리고 있고, 앞으로 등장할 차세대 통신기술 6G(6세대 이동통신)나 자율주행 자동차에는 고성능 서버 수준의 반도체가 필요해 후공정이 재평가받고 있다.

후공정의 진입 장벽도 높은 편이다. 후공정의 반도체 적층은 높아질수록 찌그러질 가능성이 커 수율(정상제품 비율)을 높이기 쉽지 않은 것으로 평가된다. 2022년 삼성전자는 비공개로 후공정에서 20층 이상 적층에 성공했으나 수율이 30% 안팎에 불과했던 것으로 알려졌다.

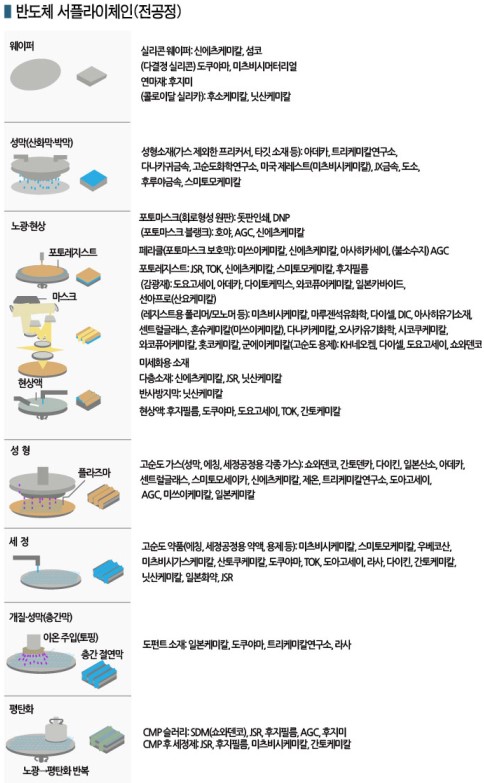

원료부터 최종제품까지 서플라이체인 장악

일본은 과거 반도체 메이저들이 시장 성장을 주도하며 반도체 소재 기술을 고도화했으며 반도체 생산에서 영향력이 약화된 현재도 기존의 수요기업 밀착형 경쟁 및 협업체계를 통해 소재 분야에서 월등한 경쟁력을 확보하고 있다.

반도체 회로를 형성하는 포토레지스트(Photoresist)는 JSR, TOK, 신에츠케미칼(Shin-Etsu Chemical), 스미토모케미칼(Sumitomo Chemical), 후지필름 등 일본기업들이 글로벌 시장의 약 90%를 장악하고 있다.

최첨단 반도체를 제조하기 위해서는 포토레지스트 노광공정에서 극자외선(EUV)으로 알려진 매우 짧은 파장(13.5나노미터)의 빛을 광원으로 사용하고 있으며, 반도체 프로세스 노드가 10나노미터 이하 시대에 돌입하면서 회로패턴 미세화에 기여하는 포토레지스트에도 더욱 높은 수준의 기능이 요구되고 있다.

포토레지스트는 주로 폴리머(합성수지)나 감광재, 용제를 원료로 생산하며 원료 설계와 조합 관련 기술 및 노하우가 성능과 품질을 좌우해 생산기업 대부분이 원료부터 이어지는 일관생산체제를 갖추고 있다.

다만, 일부 포토레지스트 생산기업은 원료를 전량 자체 생산하지 않고 일부를 외부조달로 충당하고 있다.

포토레지스트 원료 중 모노머는 미츠비시케미칼(Mitsubishi Chemical)과 오사카유기화학(Osaka Organic Chemical), 감광재는 도요고세이(Toyo Gosei)와 아데카(ADEKA), 다이토케믹스(Daito Chemix), 고순도 용제는 KH네오켐(KH Neochem), 다이셀(Daicel) 등이 서플라이체인을 장악하고 있다.

전공정 소재, 일본·한국 중심으로 설비투자 확대

반도체 소재용 원료는 최종제품과 마찬가지로 높은 수준의 품질을 충족시킬 것이 요구되고 있다.

일본은 원료 업스트림부터 반도체 소재 다운스트림까지 생산기업이 유기적으로 연결되는 에코 시스템을 형성함으로써 일본기업들이 기술력을 발휘하고 금속 등 불순물을 최대한 줄이는 품질관리 체제를 구축하고 있다.

일본은 원료 업스트림부터 반도체 소재 다운스트림까지 생산기업이 유기적으로 연결되는 에코 시스템을 형성함으로써 일본기업들이 기술력을 발휘하고 금속 등 불순물을 최대한 줄이는 품질관리 체제를 구축하고 있다.

일본에는 원료 및 중간제품 위탁생산기업과 반도체 제조장치 점검에 사용하는 테스트 웨이퍼 재생, 반도체 부품 정밀세정 사업을 영위하는 화학기업들도 자리를 잡고 있다.

최근에는 반도체산업 성장과 제조 프로세스 진화를 타고 관련 소재까지 수요가 모두 증가함으로써 설비투자가 활성화되고 있다.

포토레지스트는 JSR이 요카이치(Yokkaichi)에 2022년 완공을 목표로 신규 공장동을 건설하고 있으며, TOK도 2021년 한국공장 생산능력을 2배 확대했다.

신에츠케미칼은 2022년 타이완과 일본공장을 증설했으며, 스미토모케미칼은 한국과 일본의 생산체제를 강화해 2024년 전체 생산능력을 2019년에 비해 약 2.5배 확대할 방침이다.

원료 생산기업들도 투자를 적극화하고 있다.

도요고세이는 2020년 치바(Chiba) 공장에 신규 공장동을 건설하고 감광재 생산능력을 30% 확대했으며, 아데카는 2023년 완공을 목표로 치바에 신규 공장동을 건설하고 감광재 생산을 2배 이상 확대할 계획이다.

다이토케믹스도 2023년까지 후쿠이(Fukui)에 신규 공장동을 건설해 감광재 증설을 추진한다.

오사카유기화학은 2023년 가나자와(Kanazawa) 공장에 신규설비를 도입해 포토레지스트용 모노머 생산능력을 확대하며, KH네오켐은 요카이치 공장에서 2022년까지 고순도 용제 품질관리 체제를 강화한 것으로 알려졌다.

반도체 제조 전공정용 소재는 포토레지스트 이외에도 일본기업 투자가 잇따르고 있다.

레조낙은 쇼와덴코 당시 2021년 신주발행 및 제3자 증자로 자금을 조달해 반도체 에칭에 투입하는 고순도 가스와 자회사 SDM이 높은 시장점유율을 장악하고 있는 CMP(Chemical Mec hanical Polishing) 슬러리 증설에 나섰다.

hanical Polishing) 슬러리 증설에 나섰다.

스미토모케미칼은 2024년까지 일본과 한국에서 반도체 세정용 고순도 화학약품 생산체제를 확대할 예정이며, MGC(Mitsubishi Gas Chemical)는 2024년까지 중국에 반도체 세정에 사용되는 초고순도 과산화수소 공장을 건설한다.

반도체용 에칭가스는 다이킨(Daikin)이 2022년 중반에 한국과 중국에 신규공장을 건설했고, 간토덴카(Kanto Denka) 역시 2022년 미즈시마(Mizushima) 공장 상업생산을 시작함으로써 시부카와(Shibukawa) 공장과 2공장 체제를 완성했다.

라사(Rasa)는 2022년 타이완에서 에칭용 고순도 인산 생산능력을 확대했다.

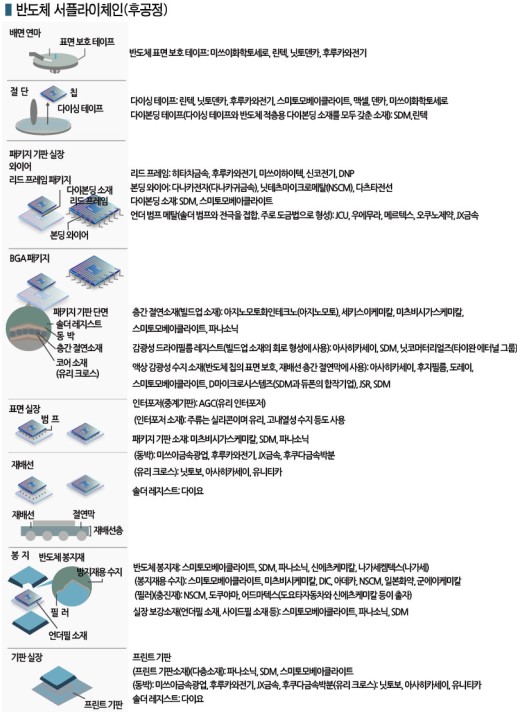

후공정, 실장기술 중심 차세대 기술로 부상

반도체 후공정용 소재 역시 일본 화학기업들이 시장을 장악하고 있다.

반도체 제조기술은 실리콘 웨이퍼에 회로를 형성하는 전공정과 반도체 칩을 절단해 배선을 연결하고 패키징으로 만드는 후공정으로 구분하고 있으나 최근 반도체 미세화만으로는 무어의 법칙을 지속하기 어렵다는 판단 아래 반도체 칩을 서로 겹치거나 블록처럼 조합하는 실장기술 등이 반도체 성능 향상을 좌우하는 차세대 기술로 주목받고 있다.

글로벌 반도체 위탁생산 메이저 TSMC는 일본의 후공정 기술을 활용하기 위해 이바라키(Ibaraki) 쓰쿠바(Tsukuba)에 연구센터를 설치하고 일본기업과 협업하며 3차원 실장기술 공동개발을 추진한다.

반도체 패키지 기판은 이비덴, 신코 등이 높은 점유율을 확보하고 있고 업스트림인 동장적층판과 프리프레그 등 패키지 기판 소재 역시 MGC와 레조낙, 파나소닉(Panasonic) 등 일본기업이 시장을 주도하고 있다.

동박은 미쓰이금속(Mitsui Mining & Smelting), 후루카와전기(Furukawa Electric), JX금속(JX Nippon Mining & Metals), 유리 크로스는 닛토보(Nittobo), 아사히카세이(Asahi Kasei), 유니티카(Unitika) 등이 생산하고 있다.

반도체 봉지재는 스미토모베이클라이트(Sumitomo Bakelite), 레조낙, 신에츠케미칼이 글로벌 시장을 장악하고 있으며 원료 수지와 필러(충진재)도 일본기업의 영향력이 강한 것으로 평가된다.

전공정 이어 후공정 소재도 설비투자 총력전

일본 반도체 후공정 소재 생산기업들도 최근의 반도체 호황에 대응해 설비투자를 본격화하고 있다.

레조낙은 동장적층판과 감광성 필름 증설을 추진하고 있다.

일본 정부의 연구개발(R&D) 프로젝트를 통해 기판, 장치, 소재 생산기업들과 공동으로 최첨단 반도체 패키지 평가 플랫폼인 조인트2를 설립하고 가와사키(Kawasaki)의 개방형 연구실인 패키징솔루션센터를 조인트2 수행을 위한 기지로 활용하고 있다.

앞으로 패키징솔루션센터의 기능 강화를 위해 투자를 확대할 방침이며, 참여기업들과 연계를 강화함으로써 일본기업의 기준이 글로벌 반도체 패키지 분야의 표준이 되도록 발전시킬 계획이다.

미쓰이케미칼(Mitsui Chemicals) 자회사인 미쓰이화학토세로(Mitsui Chemicals Tohcello)는 2023년까지 타이완에서 반도체 표면 보호용 테이프 생산을 확대할 예정이다.

스미토모베이클라이트는 2022년 중국의 반도체 봉지재 생산능력을 1.5배 확대하고, 반도체 패키지 기판 분야에서는 이비덴이 생산능력 확대에 1800억엔을 투자한다.

한국‧타이완 중심 해외투자 확대 가속화

미래에는 반도체 실장기술 발전에 따라 반도체 후공정도 전공정처럼 배선을 미세화하는 방향으로 나아갈 것으로 예상된다.

이에 따라 포토레지스트 등 리소그래피 소재를 생산하는 화학기업들이 성장 분야인 후공정 분야로 사업을 확대하기 위해 연구개발을 가속화하고 있다.

기존에 축적해온 기술이나 수요기업과의 관계를 활용해 차세대 소재 개발 분야에서 경쟁기업과의 협력도 불사하고 있으며 일본 전체의 경쟁력을 높이는 것을 최우선 과제로 설정하고 있다.

그러나 세계시장에서 반도체 생산과 기술력 향상을 주도하고 있는 것은 TSMC, 삼성전자, 인텔(Intel) 등이고 중국도 반도체 국산화율을 70%로 높이겠다는 목표 아래 투자를 적극화하고 있어 일본 서플라이체인 완성에 만족하지 않고 해외로 눈을 돌리고 있다.

그동안 반도체 소재는 일부를 제외하면 일본기업이 글로벌 시장을 장악하는 구조이나 시장이 커지면서 신규기업 진출이 잇따르고 있고 대부분 국가들이 자체에서 업스트림부터 다운스트림까지 모두 생산할 수 있도록 산업구조를 전환하고 있다.

일본은 반도체 메이저 없이 소재만으로 경쟁력을 강화함으로써 자체 서플라이체인 강화만으로 승부하기 어렵다고 판단하고 앞으로 한국, 타이완 등 소비국을 중심으로 해외투자를 적극화할 것으로 예상된다. (강윤화 책임기자: kyh@chemlocus.com)

일본은 원료 업스트림부터 반도체 소재 다운스트림까지 생산기업이 유기적으로 연결되는 에코 시스템을 형성함으로써 일본기업들이 기술력을 발휘하고 금속 등 불순물을 최대한 줄이는 품질관리 체제를 구축하고 있다.

일본은 원료 업스트림부터 반도체 소재 다운스트림까지 생산기업이 유기적으로 연결되는 에코 시스템을 형성함으로써 일본기업들이 기술력을 발휘하고 금속 등 불순물을 최대한 줄이는 품질관리 체제를 구축하고 있다. hanical Polishing) 슬러리 증설에 나섰다.

hanical Polishing) 슬러리 증설에 나섰다.