촉매는 코로나19(신종 코로나바이러스 감염증) 사태 이후 경제가 회복되면서 생산량이 증가하고 있다.

특히, 매출액은 원료인 귀금속 거래가격 상승에 따라 2008년 글로벌 금융위기 이전의 최고점을 돌파하는 수준을 회복한 것으로 파악된다.

자동차 생산량은 지지부진하나 코로나19에 따른 행동 제한이 사라지고 이동이 다시 활발해지면서 휘발유·제트연료 수요가 증가하고 화학공업을 중심으로 공업용 수요도 호조로 돌아섰기 때문이다.

촉매는 화학반응을 촉진하는 중요한 역할을 맡고 있으며 프로세스 개발의 핵심 기술로 평가된다.

현재 탄소중립 흐름 아래 다양한 분야에서 프로세스 기술 혁신을 모색하고 있어 촉매가 기술 혁신의 중심 역할을 하고 있다.

일본, 2008년 금융위기 이전 수준 회복

글로벌 촉매 시장은 2020년 355억달러(약 47조원)에 달했고 2030년에는 575억달러로 성장할 것으로 예상되나 국내시장은 2020년 산업용 촉매 기준 약 14억달러에 불과한 것으로 파악된다.

국내 산업용 촉매 시장은 원유정제용, 화학합성용, 석유화학용, 기타로 분류되고 있으며, 연구개발특구진흥재단은 2020년 기준 국내시장이 총 1조8000억원에 달하고 연평균 5% 수준 성장하는 것으로 추정하고 있다.

반면, 일본은 2008년 금융위기 이전 수준을 회복했으며 2021년에는 7670억엔(약 7조원)을 기록했다. 일본은 리먼 브라더스 사태가 발생한 2008년 이후 오랫동안 성장에 어려움을 겪었으나 최근에는 2008년 금융위기 이전의 고점을 돌파하는 등 회복세가 뚜렷한 상태이다.

2013년에는 공업용이, 2016년에는 환경보전용이 감소했으나 이후 비교적 안정적으로 성장하고 있다.

코로나19 사태에 직면했던 2020년에는 자동차 생산이 저조함에 따라 촉매 시장이 위축된 것으로 나타났으나 출하량 기준 2019년 공업용 촉매가 2008년 수준을 회복했으며, 환경보전용도 2016년 이후 완만한 우상향 곡선을 그리고 있다.

2021년에는 사회생활 및 경제활동이 회복됨에 따라 성장성이 뚜렷해진 것으로 파악된다. 출하액 기준으로는 공업용·환경보전용 모두 2017년 이후 확대되고 있으며, 특히 2021년에는 2개 분야 모두 2008년 금융위기 이전의 고점을 크게 넘어섰다.

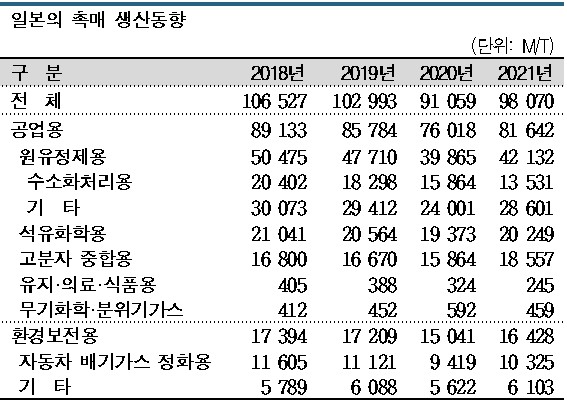

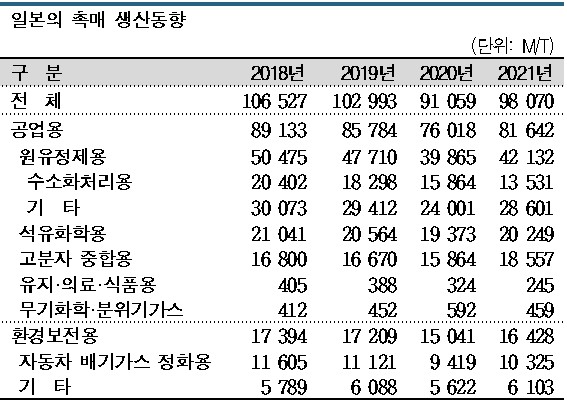

일본 경제산업성에 따르면, 2021년 촉매 생산량은 9만8070톤으로 전년대비 7.7%, 출하량도 9만3384톤으로 2.4% 증가했으며, 출하액은 7670억500만엔으로 51.5% 급증했다. 공업용은 생산량이 7.4%, 출하량이 1.5%, 출하액은 52.8% 증가했으며, 환경보전용은 생산량이 9.2%, 출하량이 6.6%, 출하액은 51% 늘어났다.

생산량이 큰 원유정제용은 코로나19로 이동이 제한되면서 휘발유·제트연료용 사용이 줄어든 영향으로 고전했으나 석유화학·고분자용 호조를 나타냈다.

환경보전용은 코로나19와 반도체 부족 사태로 자동차 생산이 저조했던 2020년을 넘어섰으며 자동차 배기가스 정화용은 생산량이 9.6%, 출하량이 8.6%, 출하액도 52.5% 급증했다.

2021년 수출량은 4만3770톤으로 10.0% 증가했으나, 수입량은 2만3121톤으로 7.0% 감소했다. 수출입 대상은 귀금속이 포함된 촉매가 다수를 차지하고 있으며 금액으로는 수출이 43.2%, 수입은 65.4% 급증했다.

2021년 일본 수요량은 7만2735톤으로 4.6% 감소했으나, 소비액은 6230억6200만엔으로 57.8% 급증한 것으로 파악되고, 2022년에도 감염 확산 위기가 있었으나 위드코로나로 이행하면서 촉매 수요가 비교적 순조로운 증가한 것으로 추정된다.

2022년 1-10월 공업용 생산량은 변동이 없었으나 출하량은 5.9%, 출하액은 70% 증가했다. 환경보전용은 생산량이 8.9%, 출하량은 10.5% 증가했고 출하액은 0.5% 감소했고, 전체 생산량은 1.5%, 출하량은 6.7%, 출하액은 18.1% 증가했다.

수출량은 6.7% 증가했으나 수출액은 10.3% 감소했고 수입량은 25.9%, 수입액은 16.6% 증가해 일본 수요량은 12.9% 증가하고 금액으로는 31.3% 급증한 것으로 추정된다.

귀금속 거래가격 폭등으로 출하액 급증

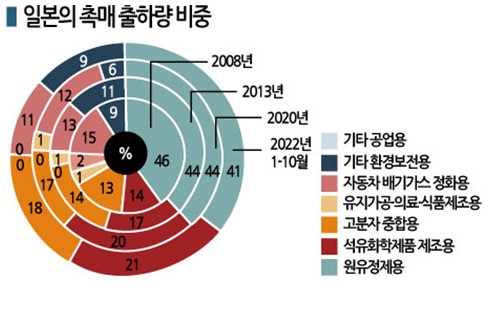

촉매는 수요구조에 큰 차이가 나타나고 있다.

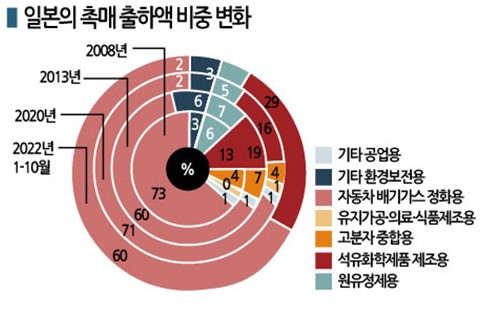

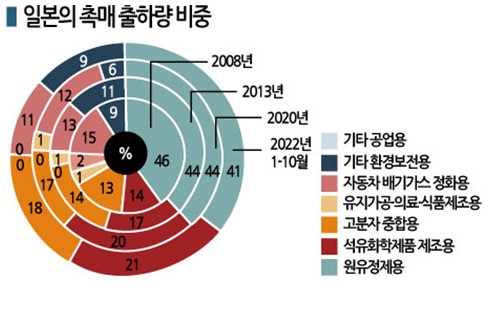

금융위기가 찾아왔던 2008년과 일본 동북지방 대지진을 겪었던 2013년, 코로나19가 창궐했던 2020년, 그리고 2022년 1-10월 출하량을 비교하면 원유정제용이 절반 가까이 차지했고 이어서 석유화학 제조용, 고분자 중합용 순으로 파악된다.

원유정제용은 2008년 46%에서 조금씩 줄어들어 2020년 44%, 2022년 41%로 하락했다. 반면, 석유화학제품 제조용은 2008년 14%에 불과했으나 2013년 17%, 2020년 20%, 2022년 21%로 상승했다.

고분자 중합용 역시 2008년 13%에서 2022년 18%로 상승해 원유정제용, 석유화학제품 제조용, 고분자 중합용을 포함하면 전체 출하량의 80% 가까이 차지하고 있다.

그러나 자동차 배기가스 정화용은 점차 하락해 2008년 15%에서 2020년 12%, 2022년 11%로 낮아졌다.

그러나 자동차 배기가스 정화용은 점차 하락해 2008년 15%에서 2020년 12%, 2022년 11%로 낮아졌다.

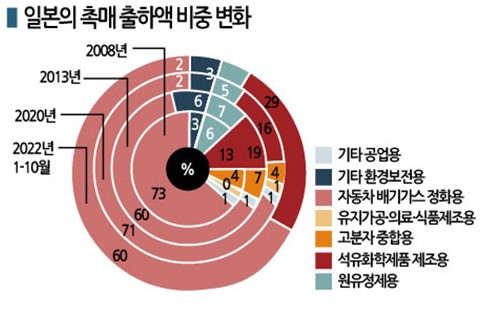

촉매 출하액 비중은 출하량과 사뭇 다른 양상을 나타내고 있다.

전기자동차(EV) 배기가스 정화용 출하액은 2008년 73%, 2013년 60%, 2020년 71%를 차지하면 오르내렸으나 2022년 다시 60%로 하락했다.

원유정제용은 급격하게 낮아져 2022년 3%에 그쳤고, 공업용 중에서는 석유화학제품 제조용이 2022년 29%로 급상승했다. 출하량이 증가하고 있는 고분자 중합용과 비교하면 석유화학제품 제조용으로 고부가가치 촉매가 투입되고 있는 것으로 해석된다.

석유화학제품 제조용은 자동차 배기가스 정화용 다음으로 큰 비중을 차지하고 있다.

최근 촉매 출하액이 급증한 것은 귀금속 거래가격이 급등했기 때문이다.

자동차 배기가스 정화용 촉매로 이용되는 삼원계 촉매에는 백금, 로듐, 팔라듐 등 귀금속이 투입되고 있으며 탄화수소 흡착용에는 백금과 팔라듐, 질소산화물(NOx) 정화용에는 로듐이 사용된다.

백금은 경유 자동차, 팔라듐은 휘발유 자동차에 많이 투입되고 있으나 팔라듐 폭등에 따라 백금으로 대체하려는 시도가 활발하게 진행되고 있다.

석유화학제품 제조용 촉매도 용도에 따라 팔라듐과 백금이 투입되고 있다.

촉매용 귀금속 거래가격 등락 심화

글로벌 촉매용 귀금속 수요는 백금이 약 1000톤, 팔라듐이 250톤 이상, 로듐이 약 25톤으로 추정된다.

백금은 미국과 유럽에서 발생한 경유 자동차 배기가스 조작 사건을 계기로 급락한 후 2020년 후반부터 급등해 2021년 2월 트로이온스당 1300달러까지 상승한 후 2021년 상반기에 1200달러 수준에서 등락했으나 하반기에는 1000달러 아래로 떨어진 날이 늘었으나 전반적으로 높은 수준을 형성했다.

2022년에는 3월 1153달러로 상승했으나 9월 828달러로 최저치를 형성했고 연말에는 1000달러 수준을 회복했다. 2022년 촉매 출하액 증가율이 2021년에 비해 낮은 것은 백금 거래가격 변동에 기인한 것으로 파악된다.

팔라듐도 비슷하게 움직였고 2017년부터 급등해 2020년, 2021년 높은 수준을 형성했고 2021년 후반부터 진정세를 찾는가 했더니 2022년 3월 사상 최고치인 트로이온스당 3180달러를 형성한 직후 급락해 2000달러 수준에서 등락하고 있다.

로듐은 변동 폭이 컸다.

2020년부터 2021년에 걸쳐 급격히 상승해 2020년 12월 런던 금속거래 시장에서 역대 최고치인 트로이온스당 1만6000달러를 형성해 수요기업들이 경악했고 2021년 3월 2만9800달러로 폭등한 후 2021년 후반에 진정세를 되찾아 9월 1만1250달러로 하락했다.

2022년에는 3월 2만200달러를 형성한 후 1만3000달러대로 하락했다.

2021년 후반 귀금속 거래가격이 일제히 하락한 것은 2021년 8월 도요타(Toyota Motor)가 글로벌 생산능력을 약 90만대에서 50만대 수준으로 감축하겠다고 발표한 영향이 크게 작용한 것으로 추정된다.

일본·한국, 촉매 신기술 개발 연구 한창

자동차 내연기관이 배터리로 전환되는 트렌드에 따라 촉매도 새로운 역할이 기대된다.

배기가스 규제가 매우 강해지고 있을 뿐만 아니라 앞으로는 탄소중립 연료(e-Fuel: 합성연료)를 포함한 연료 다양화에 대응하기 위해 자동차 배기가스 정화용 촉매의 고성능화와 저코스트화 연구개발이 더욱 활발해질 것으로 예상된다.

휘발유 자동차는 일산화탄소(CO), 질소산화물, 탄화수소를 동시에 정화할 수 있는 삼원계 촉매가 많이 사용되고 있으나 저온 영역에서의 활성 개선 및 귀금속 사용량 절감, 성능 열화 억제 과제가 남아 있고 다양한 드라이빙 환경에 대한 촉매의 정화성능과 기능 저하를 높은 정확도로 예측하는 시뮬레이션 기술을 확립하고 삼원계 촉매 내부의 반응기구 및 물질의 상태 등을 정밀하게 해명하려는 연구가 활기를 띠고 있다.

촉매는 반응조건에 따라 구조가 변해 실시간 분석을 통해 실제 반응 중에 발생하는 현상을 관찰하거나 물리 모델에 기초한 시뮬레이션으로 구조·반응기구를 모색하는 등 첨단기법을 활용한 연구가 증가하고 있다.

자동차에 장착한 촉매 컨버터 유닛의 최적 설계 연구도 한창이다.

배기가스는 컨버터 내부를 통과할 때 촉매 코팅층의 마이크로미터 크기 미세 구멍 내부로 퍼져 귀금속 미립자 표면에서 화학반응을 일으킴으로써 무해 가스로 전환된다. 따라서 코팅층 심부까지 배기가스를 확산시켜 귀금속 사용효율을 일정하게 유지할 수 있도록 미세 구멍의 형상을 최적화할 것이 요구된다.

일본은 미세 구멍의 숫자, 직경, 굴곡계수가 가스 투과성에 어떻게 영향을 주는지 해석하기 위해 대형 방사광가속기 SPring-8과 슈퍼컴퓨터 Fugaku를 연구에 활용하고 있고 산업 이용에서 성과를 내고 있다. 실제로 귀금속 사용량 감축에 기여하고 있다는 평가를 받고 있다.

국내 연구진도 신기술 개발을 위해 노력하고 있다.

2023년 3월에는 대구경북과학기술원(DGIST)이 수소 연료전지의 수명을 개선하는 고흑연성 탐소 담지체의 저온 합성법 개발에 성공했다. 기존 합성법으로는 내구성에 문제를 있었던 탄소 소재의 약점을 마그네슘 베이스 저온 처리 방법으로 극복해 탄소 담지체 내구성 평가에서 미국 에너지부의 목표치를 넘어서는 안정성을 나타냈다.

2023년 5월에는 원자력연구원이 백금을 40%만 사용하고도 성능을 유지함은 물론 대량생산까지 가능한 연료전지 촉매 기술을 개발해 상용화를 준비하고 있다. 수소 연료전지용 촉매 제조기술로 고에너지 전자선을 활용해 전자선 조사법의 문제인 소량생산 한계를 극복한 기술로 평가된다. (윤우성 기자: yys@chemlocus.com)

그러나 자동차 배기가스 정화용은 점차 하락해 2008년 15%에서 2020년 12%, 2022년 11%로 낮아졌다.

그러나 자동차 배기가스 정화용은 점차 하락해 2008년 15%에서 2020년 12%, 2022년 11%로 낮아졌다.