열폭주 대응 솔루션 강화 … 경량화 효과로 항속거리 연장

전기자동차(EV) 배터리 부품 소재의 플래스틱전환이 가속화되고 있다.

화학기업들은 전기자동차용 LiB(리튬이온전지) 부품 소재를 금속에서 플래스틱으로 대체하는 솔루션 제안에 주력하고 있다.

전기자동차는 1회 충전당 주행거리 향상을 위해 경량화가 필수적으로 요구된다.특히, 최근 전기자동차 화재가 잇따르며 열폭주, 화재 등 이상상황에서 내부 경고 이후 5분 동안의 탈출시간 확보도 중요해지고 있다.

이에 따라 화학소재 생산기업들은 금속을 대체하면서 연소를 방지할 수 있는 EP(엔지니어링 플래스틱) 소재 개발에 박차를 가하고 있다.

화학기업들은 배터리 주변 부품용 소재로 PPS(Polyphenylene Sulfide), 페놀수지(Phenolic Resin), 무기섬유·열가소성 플래스틱 복합소재 등을 제안하고 있다.

도레이(Toray)는 PPS로 배터리 주변 시장을 개척하고 있다. PPS의 우수한 내열성과 난연성, 치수 안정성, 절연 특성, 성형성 등을 앞세워 금속을 빠르게 대체할 방침이다.

대형 부품인 인버터 냉각용 워터재킷 채용실적을 확보한 PPS 노하우를 배터리 주변 부품에 적용할 수 있을 것으로 판단하고 있으며, 특히 연소 방지 효과 등을 살려 LiB 커버 케이스용으로 제안할 계획이다.

스미토모베이클라이트(Sumitomo Bakelite)는 배터리 솔루션으로 소재 라인업을 강화하고 있다.

스미토모베이클라이트(Sumitomo Bakelite)는 배터리 솔루션으로 소재 라인업을 강화하고 있다.

페놀수지 성형소재를 LiB 셀 사이의 절연 솔루션으로 공급하고 배터리 트레이와 커버용 소재로 페놀수지 성형소재 뿐만 아니라 장섬유 성형소재 등을 제안할 계획이다.

소재 라인업의 내화성과 내클리프성을 살려 배터리의 안전성과 설계 자유도 및 기능 개선에 기여할 방침이다.

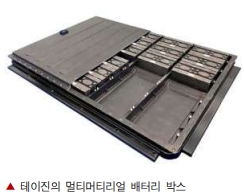

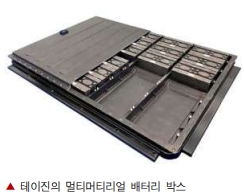

테이진(Teijin)은 복합소재를 중심으로 배터리 주변 수요를 개척하는데 주력하고 있다.

특히, 기존 스틸·알루미늄 배터리 박스의 대안으로 유리섬유와 탄소섬유 등으로 강화한 (SMC: Sheet Molding Compound) 멀티머티리얼 배터리 박스 솔루션을 강화하고 있다.

배터리 박스를 구성하는 커버와 트레이, 프레임 부분에 내화성 SMC를 사용해 일체성형함으로써 심리스 구조를 구현했으며 배터리 모듈 사이에는 장벽을 적용해 열폭주 연쇄반응을 억제하는데 성공했다.

테이진은 배터리 박스 하부 보호판용 소재로 열가소성 유리섬유 복합소재 솔루션도 강화하고 있다.

하부 보호판은 도로의 돌기 등으로부터 발생하는 충격에서 보호하기 위해 일반적으로 금속 소재가 사용되는데 내충격성과 고강도, 난연성 등을 겸비한 복합소재로 수요기업에 최적화된 어플리케이션을 제안해 대체할 방침이다.

우수한 에너지 흡수성능으로 자동차 바닥에 가해지는 충격으로부터 배터리를 보호함으로써 자동차 화재를 미연에 방지하는 효과가 강점으로 평가된다.

최근에는 실리콘(Silicone)도 배터리 연소방지 소재로 적극 제안되고 있다.

실리콘 폴리머를 이용해 TIM(Thermal Interface Material)을 생산하는 Fuji Polymer는 LiB 셀 단열용 소재로 실리콘 고무 양면에 단열재를 일체성형한 단열 스펀지를 개발했다.

내화, 난연 등 다양한 특색을 지닌 실리콘 소재도 배터리 팩 케이스 뚜껑용 패킹 등으로 채용을 기대하고 제안을 강화할 방침이다.

다우(Dow) 역시 전기자동차 배터리용 첨단 실리콘 솔루션 공급 확대에 주력하고 있다.

실리콘은 넓은 온도 범위에서도 성능을 확보하고 열 폭주로 발생하는 고온을 견뎌낼 수 있을 뿐만 아니라 다양한 형태로 활용이 가능한 점이 메리트이다.

다우는 난연성은 물론 발화 시 화염 전파를 막는 자가소화 특성을 갖춘 실리콘으로 커넥터 커버, 내열 실링 용도에서 채용을 확대할 계획이다. (윤우성 선임기자)

스미토모베이클라이트(Sumitomo Bakelite)는 배터리 솔루션으로 소재 라인업을 강화하고 있다.

스미토모베이클라이트(Sumitomo Bakelite)는 배터리 솔루션으로 소재 라인업을 강화하고 있다.