나고야대, 리사이클 소재로 생산 추진 … 탄소섬유만 추출해 유효 활용

일본이 자동차 리사이클 소재로 CFRP(Carbon Fiber Reinforced Plastic)를 제조하는 기술을 개발하고 있다.

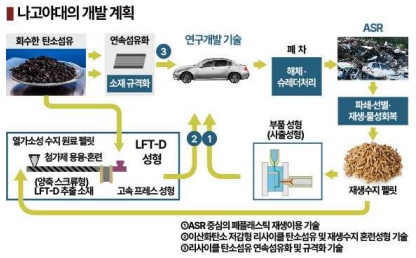

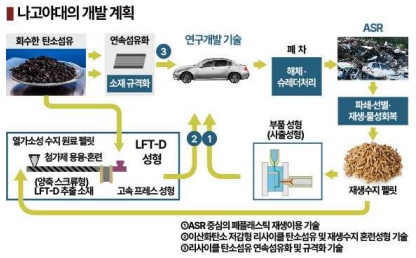

나고야(Nagoya) 대학 연구진은 자동차 리사이클 과정 마지막 단계에서 나오는 파편과 폐기된 탄소섬유를 조합해 CFRP를 제조할 계획이다.

자동차 리사이클 분야는 아직 개척의 여지가 있고 탄소섬유는 제조 시 이산화탄소(CO2) 배출량을 정확히 파악하기 어려운 상황이기 때문에 파편 중 플래스틱을 회수함과 동시에 폐탄소섬유로 이산화탄소 배출량을 줄이는 방법을 도출할 방침이다.

나고야대의 복합소재 분야 첨단 사업기지인 National Composite Center(NCC)와 10년 이상 축적한 연구 성과를 활용하는 것으로 알려졌다. 2012년 영국 브리스톨대의 NCC를 본따 설립한 나고야대 NCC는 CFRP를 효율적으로 생산할 수 있는 기술을 개발하고 있다.

일본은 아직까지 폐차에서 나오는 폐자동차 슈레더더스트(ASR: Automobile Shredder Residue)를 소각해 매립 처리하고 있다.

ASR은 금속과 각종 플래스틱이 섞여 있어 자원화 가능성이 있으며, 특히 PP(Polypropylene) 비중이 높으나 아직 PP 회수가 실용화되지 않았고 PP 외의 다른 소재들도 회수율이 낮은 편으로 파악된다.

ASR은 금속과 각종 플래스틱이 섞여 있어 자원화 가능성이 있으며, 특히 PP(Polypropylene) 비중이 높으나 아직 PP 회수가 실용화되지 않았고 PP 외의 다른 소재들도 회수율이 낮은 편으로 파악된다.

탄소섬유는 합성섬유를 고온에서 찌는 방식으로 제조하며 탄소섬유와 플래스틱을 조합한 CFRP는 항공‧우주 분야의 필수 소재로 자리 잡고 있으나 에너지 소비량이나 이산화탄소 배출량이 많은 단점이 있다.

이에 따라 CFRP 폐기 후 수지를 제거해 탄소섬유만 추출할 수 있다면 신규 소재를 제조할 때처럼 고온 공정을 필요로 하지 않기 때문에 소량의 에너지만 사용할 수 있을 것으로 기대되고 있다.

나고야대 연구진은 CFRP 구성 수지나 탄소섬유 모두 재생소재로 활용할 수 있는 기술을 개발하고 있으며 완성차기업, 부품 생산기업, 소재 생산기업들과 컨소시엄을 구성하고 수년 안에 안정적 품질을 갖춘 재생 소재와 CFRP를 개발할 예정이다.

강하게 복합된 상태의 수지와 탄소섬유를 분리하는 것은 어려운 과정이지만 NCC가 과열 수증기를 사용해 폐CFRP에서 수지를 제거하는데 성공했고 최근 수지를 제거한 상태의 탄소섬유를 길이에 따라 용도를 고안하는 연구를 진행하고 있다.

코스트 뿐만 아니라 이산화탄소 배출 감축이 가능한지 여부도 중요한 조건이기 때문에 재생 소재로 제조한 CFRP가 실용화되면 항공‧우주 분야에서 널리 사용되고 있는 CFRP가 유럽을 중심으로 자동차 분야에도 다량 투입될 것으로 기대된다.

탄소섬유와 조합한 플래스틱도 자동차 분야에서 리사이클 니즈가 강한 것으로 파악된다.

유럽연합(EU)의 ELV(폐자동차 처리 지침)는 신차 제조 시 플래스틱 사용량의 25%를 재생 소재로 채용해야 하고 전체 재생 소재 중 25%를 폐차 베이스로 조달할 것을 요구하고 있다.

현재는 CFRP를 플래스틱으로 분류하지 않고 있으나 연구진은 재생 기술을 선제적으로 강화할 필요성이 크다고 판단하고 있다.

세계 각국이 복합 소재 연구를 활발히 진행하고 있으나 리사이클 적합성까지 고려한 연구개발(R&D)은 일본이 앞서가고 있다.

앞으로도 항공기 기재와 풍력발전기 블레이드 등에서 폐기되는 CFRP가 급증할 것으로 예상됨에 따라 시장 성장이 주목되고 있다. (강)

ASR은 금속과 각종 플래스틱이 섞여 있어 자원화 가능성이 있으며, 특히 PP(Polypropylene) 비중이 높으나 아직 PP 회수가 실용화되지 않았고 PP 외의 다른 소재들도 회수율이 낮은 편으로 파악된다.

ASR은 금속과 각종 플래스틱이 섞여 있어 자원화 가능성이 있으며, 특히 PP(Polypropylene) 비중이 높으나 아직 PP 회수가 실용화되지 않았고 PP 외의 다른 소재들도 회수율이 낮은 편으로 파악된다.