아시아 PC(Polycarbonate) 시장은 한국과 중국이 신증설 경쟁을 벌이고 있는 가운데 Asahi Kasei Chemicals(AKC)이 세계 최초로 이산화탄소(CO2) 베이스 그린 PC 프로세스를 개발함에 따라 주목된다.

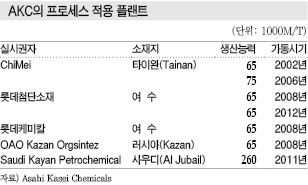

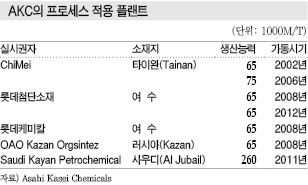

AKC는 2002년 6월 타이완 ChiMei와 합작으로 CO2 베이스 PC 5만톤 플랜트를 상업가동했으며 그린 PC 총 생산능력을 66만톤으로 확대했다.

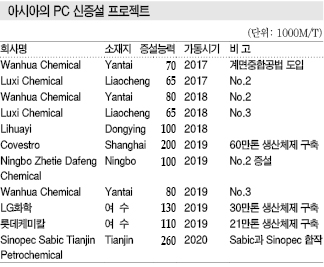

LG·롯데 2019년까지 24만톤 확대

국내 PC 생산능력은 롯데첨단소재 24만톤, LG화학 17만톤, 삼양화성 12만톤, 롯데케미칼 8만5000톤으로 총 61만5000톤이며 2019년까지 LG화학과 롯데케미칼이 총 24만톤을 증설할 것으로 예상되고 있다.

롯데케미칼은 2019년까지 여수 소재 PC 10만톤 플랜트의 생산능력을 21만톤으로 확대하고 자회사 롯데첨단소재의 24만톤까지 합해 총 45만톤 체제를 구축함으로써 생산능력 기준 세계 3위권에 오르는 것을 목표로 하고 있다.

LG화학 역시 여수 플랜트를 13만톤 증설해 총 30만톤으로 확대할 계획인 것으로 알려졌다.

국내 PC 생산기업들은 2016년 중동, 유럽, 북미에서 설비 트러블이 발생하며 글로벌 수급타이트가 정착됐고 앞으로 자동차 경량화 추세를 타고 글로벌 수요가 국내총생산(GDP) 성장률과 유사한 연평균 4%대 성장을 지속할 것으로 기대됨에 따라 신증설을 추진하고 있다.

하지만, 2020년까지 중국이 생산능력을 100만톤 수준 늘릴 계획이어서 수익성 약화가 우려되고 있다.

국내기업들은 생산량의 대부분을 중국으로 수출해왔기 때문이다.

국내 PC 수출량은 2016년 59만2536톤 가운데 중국 수출이 30만8849톤을 나타내며 절반 가량을 장악했으며, 2017년 1-7월에도 전체 33만6974톤 가운데 15만7072톤으로 46.6%를 차지했다.

그러나 앞으로는 중국 수출 감소가 불가피할 것으로 예상된다.

중국, 신증설능력 100만톤 수준

중국은 해외로 자금이 유출되는 것을 막기 위해 위안화 약세를 저지하고 있으며 국내에 체류 중인 자금을 화학산업에 대거 투입하고 있다.

또 석유화학제품의 국산화 정책도 추진하고 있어 PC 사업 진출을 장려하는 분위기도 조성되고 있다.

중국 PC 시장은 2016년 기준 생산능력이 90만톤에 달한 가운데 자동차부품, 건축자재, 전기제품, 병 등을 중심으로 수요가 170만-180만톤을 형성하고 2010-2015년 연평균 5% 이상 성장이 이어지며 사업성이 높은 편으로 평가되고 있다.

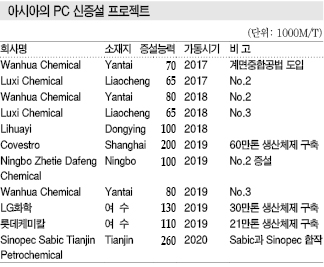

중국기업들 중에서는 Wanhua Chemical과 Luxi Chemical이 PC 신증설에 가장 주력하고 있다.

Wanhua Chemical은 2017년 말까지 Yentai에 8만톤 플랜트를 건설하고 PC 사업에 진출할 계획이다.

다른 대부분 생산기업들과 달리 제조 프로세스에 포스겐(Phosgene)을 사용하는 계면중합법을 채용할 방침인 것으로 알려졌다.

PC 생산기업들은 Teijin, Mitsubishi Chemical, Mitsubishi Gas Chemical, Covestro, Sabic, Trinseo 등 메이저 6사가 계면중합법을 채용하고 있으나 기술을 공여하지 않아 다른 생산기업들은 비 포스겐 용융공법을 도입하는 사례가 늘어나고 있다.

그러나 Wanhua Chemical은 우레탄(Urethane) 원료 사업을 통해 포스겐을 취급해왔기 때문에 계면중합공법을 선택한 것으로 파악된다.

2019년까지 중국에서 총 3개 라인 20만톤 체제를 구축할 방침이다.

Luxi Chemical은 2017-2018년 Liaocheng에 No.2 및 No.3 라인을 구축해 전체 생산능력을 20만톤으로 확대할 계획이다.

마찬가지로 Shandong에 소재한 Lihuayi도 2018년 10만톤 플랜트를 완공할 예정이며 BPA(Bisphenol-A)부터 일괄생산할 방침인 것으로 알려졌다.

2019년에는 세계 최대 PC 메이저인 Covestro가 상하이(Shanghai) 소재 기존설비를 증설해 생산능력을 60만톤으로 50% 확대할 계획이다.

BPA 증설 여부는 밝히지 않고 있으나 Covestro는 Bayer 시절부터 원료 BPA에서 일괄생산하는 증설 투자를 실시했기 때문에 함께 증설할 것으로 파악되고 있다.

2020년에는 Sinopec과 Sabic의 합작기업인 Sinopec Sabic Tianjin Petrochemical이 Tianjin에서 26만톤을 가동할 방침이다.

Sinopec Sabic Tianjin Petrochemical은 2009년 중국 국가발전개혁위원회로부터 플랜트 건설 인가를 얻었으나 리먼 브라더스 사태 이후 경기가 악화돼 장기간 지연해왔다.

원료 BPA도 아시아 PC 신증설 영향으로 수급이 타이트해질 가능성이 높은 것으로 판단된다.

BPA는 PC 제조 시 원단위가 0.91 수준이어서 계획된 신증설 프로젝트가 모두 진행된다면 2020년 110만톤 이상의 수요가 발생할 것으로 판단되고 있다.

Covestro가 일괄생산체제를 갖출 가능성이 높으나 공표된 계획만 바탕으로 추산하면 2020년까지 Sinopec Sabic Tianjin Petrochemical이 24만톤을 구축하는 것 외에 뚜렷한 신증설 예정이 없어 수급이 타이트해질 것으로 예상되고 있다.

AKC, 세계 최초로 CO2 베이스 PC 개발

PC는 투명성, 내충격성, 치수안정성, 내열성이 뛰어난 EP(Engineering Plastic)로 자동차, 전기·전자·OA기기, 시트, 광디스크, 휴대전화 등 다양한 분야에 이용되고 있다.

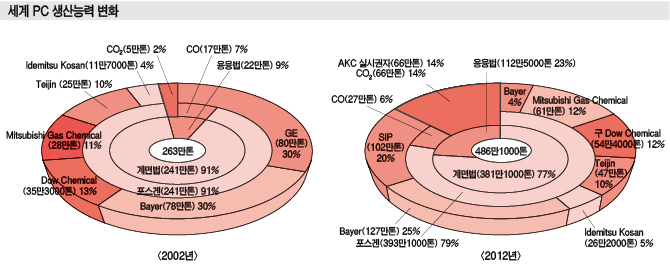

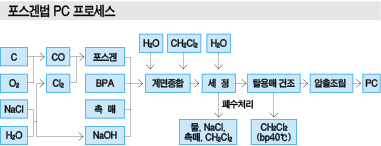

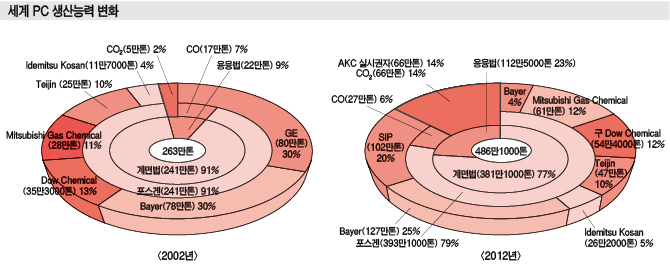

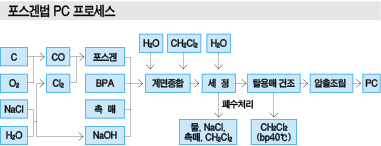

세계 PC 생산능력은 약 500만톤 수준으로 대부분 일산화탄소(CO)와 염소(Cl)로 제조된 포스겐을 원료로 사용하는 계면중합공법을 채용하고 있다.

계면중합공법은 포스겐의 독성, 중합용매로 대량 사용하는 염화메틸렌(Methylene Chloride)의 발암성, 염화메틸렌을 포함한 대량의 폐수처리, 염화물에 따른 장치 부식 등 환경적으로 여러 문제를 안고 있다.

포스겐 대신 DPC(Diphenyl Carbonate)를 카보닐(Carbonyl) 원으로 사용하는 용융중합공법은 중합 시 용매가 필요하지 않고 용융 폴리머로부터 펠릿을 직접 제조할 수 있으며 건조 과정이 불필요한 특징이 있다.

다만, 용융중합공법 PC는 일반적으로 약간 노란 빛을 띠고 점성이 높으며 폴리머 분자량에 한계가 있는 등 계면중합공법에 비해 단점이 많아 오랫동안 주요 PC 제조기술로 사용되지 못했다.

그러나 최근에는 AKC 프로세스가 공업화된 이후 용융중합공법 플랜트가 잇따라 건설되고 있어 2016년 세계 생산능력의 30% 이상을 차지한 것으로 추산되고 있으며 2017년 이후에는 50% 이상에 달할 것으로 예상되고 있다.

용융중합공법은 기술적 과제를 극복한 것으로 판단되고 있다.

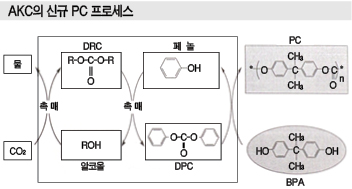

모노머인 DPC는 대부분 포스겐이나 CO로 생산하며 CO2를 이용하는 프로세스는 AKC가 유일하게 채용하고 있다.

저코스트화에 포스겐법 단점 “해결”

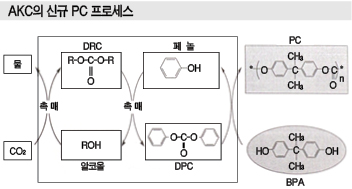

AKC 프로세스는 여러 반응의 조합으로 이루어지며 계면중합공법의 과제를 해결한 것으로 알려졌다.

AKC는 저코스트 DPC 제조공법과 과제를 해결할 수 있는 중합공법에 중점을 두고 신기술을 개발했다.

신기술은 각 공정의 선택률이 매우 높고 DPC 합성공정에서 발생하는 메탄올(Methanol), PC 중합공정에서 발생하는 페놀(Phenol) 등 중간공정의 부산물을 전공정의 원료로 모두 재이용하는 특징이 있다.

프로세스 전체적으로는 CO2와 EO(Ethylene Oxide), BPA를 이용해 고성능 PC와 고순도 EG(Ethylene Glycol)만 생산할 수 있는 기술이다.

CO2 베이스 DPC 제조 프로세스는 EC(Ethylene Carbonate), DMC(Dimethyl Carbonate)를 거쳐 DPC를 완성하며 EC는 자발적으로 발열반응을 일으켜 생성된다.

반면, 다른 반응은 모두 흡열반응으로 반응 평균이 원계(Original System)로 치우치고 있으며, 특히 DPC는 흡열반응이 매우 크기 때문에 생성물인 DPC와 메탄올을 일정 방법으로 반응계 밖으로 배출해 평균을 생성계로 전환시켜야 하는 것으로 알려졌다.

이에 따라 AKC 프로세스는 반응증류 방법을 채용하고 있다.

구체적으로는 페놀과 DMC를 No.1 반응증류탑에 공급해 촉매를 투입한 상태로 반응과 증류 분리를 진행한 후 탑 바닥에 생성된 중간체 MPC(Methylphenyl Carbonate)를 No.2 반응증류 등에 공급해 불균화 반응과 증류 분리를 진행함으로써 DPC를 제조하는 방식이다.

탑 정상에서 회수한 메탄올(MeOH)은 DMC 합성공정에서 원료로 재이용하며 DMC는 No.1 증류탑에서 다시 원료로 사용하는 것으로 알려졌다.

AKC 프로세스는 가장 안정된 EC를 DPC로 전환하기 위해 깁스자유에너지(Gibbs Free Energy)가 83kJ/mol 필요한 반면 포스겐·페놀을 베이스로 DPC를 합성하는 반응은 포스겐의 원료인 염소를 식염수 전기분해로 생산해야 하기 때문에 484kJ/mol을 요구하고 있다.

이에 따라 AKC 프로세스는 포스겐법 DPC에 비해 에너지를 절약할 수 있는 것으로 평가되고 있다.

AKC의 PC 중합 프로세스는 BPA와 DPC를 반응시켜 먼저 프리폴리머(Prepolymer)를 제조한 후 내부에 가이드를 설정한 독자의 중합기에 용융 프리폴리머를 도입해 에스테르 교환반응을 일으켜 중합도를 높이는 것으로 나타나고 있다.

기계적 교반을 생략함에 따라 중합기 내부로 공기가 유입해 폴리머가 착색될 우려가 없을 뿐만 아니라 에너지를 절약할 수 있는 방법으로 평가되고 있다.

AKC 공법 PC는 할로겐(Halogen) 함유물질을 사용하지 않으며 계면중합공법 PC에 비해 부식이 발생하지 않고 저분자 올리고머 함유량이 낮을 뿐만 아니라 잦은 마찰에도 금형이 거의 오염되지 않는 특징이 있다.

EO 미사용하는 ERC 프로세스도…

AKC 프로세스는 EO 제조공정에서 부생해 대기에 방출된 CO2를 PC의 주사슬(Main Chain)로 도입하는 세계 최초의 기술로 CO2 사용량은 PC 1만톤당 1730톤으로 나타나고 있다.

또 각 공정은 선택률과 수율이 높고 DMC, MeOH, PhOH 등 중간생성물을 모두 순환 재사용함에 따라 자원·에너지를 절약할 수 있으며 포스겐, 염화메틸렌 뿐만 아니라 반응 시 물과 용매를 사용하지 않는 특징이 있다.

아울러 AKC는 새롭게 ERC 프로세스 개발에도 성공했다.

ERC 프로세스는 특정 촉매를 이용해 알코올(ROH)과 CO2로 직접 제조한 DRC(Dialkyl Carbonate)로 DPC를 생산하며 EO가 필요하지 않기 때문에 공장 부지를 선택하기 쉬운 장점이 있다.

프로세스 전체적으로는 원료로 CO2와 BPA만 투입해 고성능 PC를 제조할 수 있어 기존 프로세스에 비해 코스트 면에서 경쟁우위를 차지할 것으로 기대되고 있다.

<강윤화 선임기자: kyh@chemlocus.com>

표, 그래프: <아시아의 PC 신증설 프로젝트, AKC의 프로세스 적용 플랜트, 세계 PC 생산능력 변화, 포스겐법 PC 프로세스, AKC의 신규 PC 프로세스>