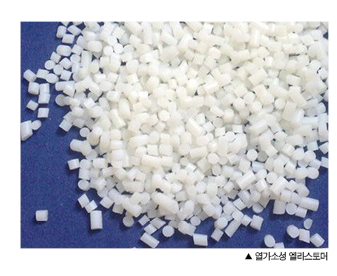

열가소성 엘라스토머(TPE: Thermoplastic Elastomer)는 다양한 복합소재를 생산할 수 있고 설비투자 부담이 적어 신제품 개발, 용도 개척을 통해 성장을 지속하고 있다.

열가소성 엘라스토머는 올레핀(Olefin)계를 비롯해 스타이렌(Styrene)계, PA(Polyamide)계, 폴리에스터(Polyester)계, 폴리우레탄(Polyurethane)계로 분류되며 각각의 장점을 바탕으로 다양한 분야에 투입되고 있다.

TPE는 플래스틱과 고무의 특성을 겸비한 소재로 경량화 효과가 뛰어나 자동차를 중심으로 가전, IT, 기계, 공업설비, 스포츠용품, 생활용품 등에 광범위하게 채용되고 있으며 의료기기까지 적용범위가 확대되고 있다.

올레핀계, 자동차 경량화 소재로 각광

TPE는 올레핀계 TPO(Thermoplastic Polyolefin Elastomer)가 주류를 이루고 있다.

TPO는 수지 성분(Hard Segment)에 PP(Polypropylene), 고무 성분(Soft Segment)에 EPDM(Ethylene Propylene Diene Monomer)을 채용하고 있으며, 고무성분을 가교한 TPV (Thermoplastic Vulcanization), 독특한 촉매 기술과 중합 프로세스를 조합한 R-TPO 등 다양한 종류가 공급되고 있다.

높은 생산성 및 경량화 효과 등으로 자동차 도어 및 창 주변, 에어백 커버 등에 필수불가결한 소재로 평가되고 있다.

TPV 1위를 목표로 하고 있는 Mitsui Chemicals(MCC)의 TPO 「Milastomer」 는 비중이 매우 가볍고 성형 가공성, 디자인성이 뛰어난 것이 특징이다.

자동차 글래스 채널 및 내장 표피재, 각종 실 부품을 중심으로 기타 건축소재 가스켓 및 스포츠 용품 등에도 다양하게 채용돼 TPV 아시아 시장점유율 1위를 차지하고 있다.

MCC는 Ichihara 공장 2만톤, 독일과 합작한 1만톤, 중국 상하이(Shanghai) 소재 6000톤 설비를 가동하고 있으며 타이 및 미국에서 위탁생산을 실시해 총 4만톤 생산체제를 구축하고 있다.

자동차 분야에서 2자리대의 성장을 지속하고 있으며 왕성한 수요에 대응하기 위해 조기에 생산능력을 5만톤으로 확대할 방침이다.

또 자동차부품 수요비중이 70%를 차지한 가운데 신규용도 개척 및 기술개발에 주력하고 있으며 위생소재 용도를 포함한 라이프이노베이션 분야에도 채용을 확대하고 있다.

Sumitomo Chemicals(SCC)의 주력제품은 올레핀계 TPE 「Espolex」로 에어백용 세계 시장점유율이 15%에 달하고 있다.

일본·미국·유럽·중국에서 생산체제를 구축하고 싱가폴 및 사우디의 그룹거점에서 안정된 품질의 원료를 조달할 수 있는 것이 강점 가운데 하나로, 일본을 제외한 3개 생산거점에서 잇따라 증설을 추진하고 있으며 현지 공급능력을 확대하고 특수 브랜드 생산에도 대응하고 있다.

TPE를 취급하는 자동차 소재 사업부는 PP 컴파운드 및 유리 단섬유, PP 복합소재 등 컴파운드 생산제품을 일괄 취급하고 있다.

SCC는 높은 점유율을 확보하고 TPE를 활용해 관련제품의 판매 시너지를 목표로 하고 있으며 자동차 시장이 성장하고 있는 인디아를 중심으로 아시아 지역에서 신규 생산거점을 구축하기 위한 검토를 추진하고 있다.

JSR은 「JSR Excelink」를 통해 자동차 글라스런(Glass Run) 및 도어실(Door Seal) 코너부 등 틈새시장에서 꾸준히 시장점유율을 확대하고 있다.

열용해 시 유동성이 높고 다른 올레핀계 소재와의 접착성이 뛰어난 것이 특징으로 사출 성형기를 활용한 가공이 가능하며 소량 다품종 생산에도 대응하고 있다.

최근 유럽 및 중국기업의 공급 요청이 늘어나고 있어 2015년 생산능력을 확대한 Yokkaichi 공장이 조만간 풀가동할 것으로 예상되고 있다.

Riken Technos는 범용형 「Multiuse Leostomer」, 가교형으로 내유성·내열성이 뛰어난 「Actymer-G」, 올레핀계 가교형 그레이드 「Oleflex」 등 자동차를 비롯해 건축소재, 생활용품, 전선, 의료 분야에 적용할 수 있는 다양한 TPE를 라인업하고 있다.

2014년에는 TPE 세계 표준 그레이드인 「Oleflex N」을 시장에 투입했다.

일본, 미국, 타이 3곳에서 동일 품질의 생산제품을 공급함으로써 원료 시황 및 수요처 니즈의 변화에 유연하게 대응하고 있다.

스타이렌계, 신흥국 위생소재 수요 급증

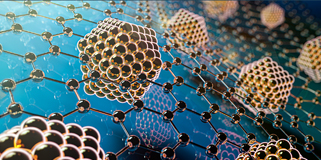

스타이렌계 TPS(Thermoplastic Styrene)는 수지성분에 SM(Styrene Monomer)을 사용하며 고무성분과의 조합을 통해 수첨형 SEBS(Styrene Ethylene Butadiene Styrene), SEPS(Hydrogenated Isoprene Styrene Block Copolymer), 비수첨형 SBS(Styrene Butadiene Styrene) 및 SIS (Styrene Isoprene Styrene)로 구분된다.

자동차, 식품, 가공, 의료 등 다양한 분야에서 활용되며 내열성 및 내유성이 우수해 EP(Engineering Plastic) 및 각종 고무를 대체하고 있다.

수첨계 TPS는 고분자계 컴파운드가 시프트 노브(Shift Knob) 및 에어백 커버 등 자동차 내외장재 부품용으로, 중저분자계는 PP의 내충격성 향상과 같은 성능 업그레이드를 목적으로 한 수지 개질제, 점·접착제 및 실란트 등에 채용되고 있다.

비수첨 SBS는 용도의 50% 가량을 차지하는 아스팔트 개질제를 중심으로 성형성을 활용해 구두창 및 잡화 등에도 활용되고 있으며 신흥국 시장에서는 위생소재 수요가 급증하고 있다.

SIS도 핫멜트 타입의 점착제용으로 포장용 테이프 및 종이기저귀용 수요가 신장하고 있다.

Asahi Kasei Chemicals(AKC)은 엘라스토머 사업을 합성고무에 필적하는 경쟁 우위 사업으로 정의하고 고기능, 고부가가치제품을 중심으로 경쟁력을 강화하고 있다.

특히, 의료 분야에서 PVC(Polyvinyl Chloride)를 대체하는 연질 소재에 대한 니즈가 높아지고 있는 가운데 Kawasaki 공장에서 생산하는 수첨 스타이렌계 「Tuftec」 및 「S.O.E.」는 PP의 투명성을 유지하며 연질화 가능한 개질제로서 수요가 신장하고 있다.

유럽 및 중국에서 증가하는 수요에 대응하기 위해 2015년 봄 생산능력을 20% 가량 늘렸으며 2016년 6월에도 30% 가량 확대했다.

AKC는 범용제품 생산비중이 높았던 Oita 공장에서도 고부가가치제품 생산에 주력하며 수첨제품 및 변성기술을 적극적으로 도입하고 Kawasaki 공장과의 통합을 통해 생산체제를 최적화해 경쟁력을 강화할 방침이다.

SBC(Styrene-Butadiene Block Copolymer) 세계 최대 메이저인 Kraton Polymers는 생산능력 확대 및 고부가화를 통해 세계 1위의 기반을 공고히 할 방침이다.

2015년에는 저유가에 따른 원료가격 하락 및 달러화 강세 등으로 매출이 축소했으나 저가의 원료에 힘입어 영업이익이 증가했다.

IR(Isoprene Rubber) 브랜드 「Cariflex」는 수술장갑 및 콘돔용 수요가 신장해 판매량이 전년대비 25% 증가했고 수첨 SBC도 의료용 수액백 및 해저 광케이블을 보호하는 젤 수요가 꾸준한 것으로 나타나고 있다.

Kraton Polymers는 사업 포트폴리오 최적화를 위해 2016년 초 Arizona Chmical을 인수하는 한편 컴파운드 사업을 매각해 폴리머 개발 및 생산에 집중하고 있다.

2016년 사업재편 효과 가시화를 중점 과제로 영업 시너지의 극대화를 목표로 하고 있다.

Cariflex는 수요 신장에 대응해 생산능력 확대를 검토하고 수첨제품은 2016년 안에 타이완 공장을 가동할 게획이다. 신규 그레이드의 시장 투입도 적극화함으로써 영입이익 확대를 목표로 한다.

ZEON은 「Quintac」을 통해 독자의 비대칭 SIS 라인업을 확충할 방침이다.

우수한 강도와 유연성을 강점으로 기저귀의 신축필름 용도 등으로 점유율을 확대하고 있으나 앞으로는 식품 라벨 및 인쇄기판 용도도 출시할 예정이다.

수요 증가에 대응하기 위해 2016년 5월 Mizushima 공장 생산능력을 4만2000톤에서 6만톤으로 확대했으며 점유율 확대를 목표로 하고 있다.

JSR는 수첨 폴리머 「Dynaron」을 비롯 「SIS」, 「SBS」, Sydiotactic 1,2-PBD(Polybutadiene) 「RB」 등 다양한 라인업을 보유하고 있다.

Dynaron은 스마트폰 등 액정 보호필름 용도로 수요가 꾸준하며 한국, 타이완을 비롯해 중국기업 등에 채용되고 있다.

SIS는 핫멜트 점착제를 비롯해 경피흡수제제 용도로도 주목되고 있다.

JSR은 2015년 RB 기술을 응용한 타이어용 첨가제 「AT 시리즈」의 판매 확대에 주력했다.

첨가제로 5-10% 가량 투입됨으로써 타이어 내구성 및 핸들링 성능 향상에 기여해 신발창 개질제에 필적하는 주력용도로 육성해 나갈 방침이다.

Kuraray가 전개하는 수첨계 TPS는 2015년 사상 최대의 판매량을 기록했다.

식품, 의료 등 스펙인 활동이 필요한 용도를 중심으로 2016년에도 세계 GDP(국내총생산) 성장률을 상회하는 성장세를 나타낼 것으로 기대되고 있다.

2017년 완료하는 중기 경영계획에서 증설투자를 추진하기 위해 장소 및 생산능력 등을 검토하고 있다.

Kuraray는 기존제품과 다양한 수지를 조합해 신규 용도를 개척하고 있으며 기존 그레이드의 활용 방안도 모색하고 있다.

폴리에스터계, 고그레이드로 자동차용 성장

폴리에스터계 TPEE(Thermoplastics Polyester Elastomer)는 생산능력이 1만톤 수준으로 비교적 작으나 용도가 다양하고 높은 내열성 및 내유성, 고융점 특성을 겸비하고 있어 자동차 주변부재를 중심으로 채용이 확대되고 있다.

TPEE는 열가소성 엘라스토머 가운데 부가가치가 높은 고그레이드로 정의되고 있으며 성형성 등이 뛰어나 소비재 및 가전제품 분야에서 필수불가결한 소재로 평가되고 있다.

주력인 자동차 분야에서 주로 CVJ(Constant Velocity Joint) 부츠 용도로 활용되고 있다.

내구성 및 소음성을 강점으로 도어 자물쇠 및 AT 레버 슬라이드 플레이트 시장에서도 높은 점유율을 차지하고 있다. 2색 성형성도 뛰어나 스티어링 버튼 등 내장재 및 선루프 개폐 벨트 등에 채용되고 있다.

TPEE는 자동차 용도 이외에 내유성 및 내약품성을 활용해 건설기기의 유압 호스 사용비중도 높은 것으로 파악되고 있다.

일본은 TDC(Toray-DuPont)와 Toyobo를 중심으로 Mitsubishi Chemical 등이 개발, 판매에 주력하고 있다.

TDC의 「Hytrel」은 자동차 분야를 중심으로 판매가 꾸준한 것으로 나타나고 있다.

2015년에는 경차에 대한 세수 증가가 부정적인 요인이었으나 하반기 판매가 안정화돼 판매량이 늘어난 것으로 파악되고 있다.

일본시장 대부분을 장악하고 있는 도어 자물쇠 부품은 아시아를 중심으로 수출이 증가하고 있으며, CVJ는 아웃보드 뿐만 아니라 엔진 측 인보드에 대한 채용도 꾸준히 늘어나고 있다.

유럽에서 채용이 확대되고 있는 터보 엔진용 에어덕트 및 서스펜션 시스템 부품인 자운스 범퍼는 경량화, 내구성 향상, 부품 일체화 등에 따른 코스트 절감 효과가 강점으로 평가되고 있다.

TDC는 전기자동차(EV) 및 하이브리드자동차(HV) 등 자동차의 전장화에 대응한 그레이드 개발에도 주력해 새로운 수요를 확보해나갈 방침이다. 2015년 출시한 신규 투명 그레이드 「3001 T-X01」도 성장이 기대되고 있다.

기존제품과 동등한 내약품성, 내열성을 보유하면서 유연성 및 투명성을 향상시킨 것이 특징으로 착색 시 발색이 우수해 소비재 및 가전 분야에서 채용이 확대되고 있다.

Toyobo는 「Pelprene」 브랜드로 TPC를 공급하고 있다.

PBT(Polybutylene Terephthalate), 폴리에테르의 하드·소프트 구조를 바탕으로 수지 및 배합을 변경함으로써 높은 내열성 및 내유성, 내수·내약품성, 굴곡피로특성 등 다양한 수요처 니즈에 대응하고 있다.

특히, 고내열 및 고유연성을 겸비한 C타입을 통해 차별화에 주력하고 있다.

자동차 에어덕트 및 튜브 뿐만 아니라 난연성을 부여함으로써 전선 피복재 용도로도 주목되고 있으며 Toyobo는 기술 업그레이드를 통해 채용을 확대할 방침이다.

또 독자적인 결정제어 기술을 활용한 투명 그레이드는 자동차 내장재에, 발포 그레이드는 경량성을 활용해 구두창 등 활용되고 있다.

Pelprene을 원료로 한 탄성계도 적정한 신축성 및 우수한 신장 회복성, 디자인 등으로 자동차 좌석의 표피재 및 지하철 좌석의 용수철 소재 등으로 꾸준히 채용되고 있다.

TPU, VOCs 함량 낮아 친환경성 우수

폴리우레탄계 TPU(Thermoplastic Polyurethane)는 내마모성 및 저온 특성, 기계강도 등이 뛰어나다.

고무의 유연성과 경질 플래스틱의 강인성을 겸비한 것이 특징으로 압출 튜브 및 호스를 비롯해 벨트, 각종 자동차부품, 운동화 및 스키부츠, 시계밴드, 각종 기계부품 등의 고무 및 PVC, 금속 대체소재로서 필수불가결한 것으로 평가되고 있다.

TPU는 분자구조 안에 우레탄 결합을 보유하고 있으며 Diisocyanate와 장쇄 폴리올(Polyol), 단쇄 글리콜(Glycol) 조합을 통해 다양한 특성을 보유하고 있다.

내열성은 높지 않으나 PA 등에 비해 유연성이 높고 내마모성이 뛰어나며 저온에 강해 -10℃ 이하에서도 깨지지 않고 질감이 촉촉한 특성을 보유하고 있다.

또 휘발성유기화합물(VOCs) 함량이 낮고 재활용이 가능해 친환경 소재로 평가되고 있다.

일본 시장규모는 약 2만톤으로 성장이 둔화하고 있으나 신흥국을 중심으로 수요가 증가하고 있는 것으로 파악된다.

일본 유일의 TPU 생산기업인 Tosoh 산하의 Nippon Miractran은 다품종 소량생산, 영업이익률 중시의 전략이 주효해 90% 이상의 안정된 가동률을 유지하고 있다.

Atsugi와 Yamanashi 공장의 총 생산능력이 2500톤이며 700종 이상을 생산하고 있다. 베이스 레진에서 각종 컴파운드까지 일괄생산하고 있고 수요처에 따라 착색 그레이드 등을 제공할 수 있는 것이 강점이다.

Tosoh의 Nanyo 소재 1300톤 생산설비는 벌크제품 중심으로 생산하고 있다.

Tosoh는 앞으로 PE(Polyethylene) 및 CR(Chloroprener Rubber) 등 다른 부문과도 협력해 용도 개척 및 신제품 개발 등의 시너지를 발휘할 방침이다.

PA계, 민생용품으로 채용 확대

PA계 PAE(Polyamide Elastomer)는 내유성 및 내굴곡성이 뛰어나고 내열성 및 내약품성, 내마모성, 내후성도 우수하다.

호스 및 튜브 등에 주로 사용되며 저온충격 특성이 평가돼 스키부츠, 라켓 등 스포츠용품 및 신발 등 민생용품으로 채용을 확대하고 있다.

PAE는 수지성분에 PA를, 고무성분에 장쇄 폴리에테르디올(Polyetherdiol) 등을 활용한 멀티 블록 코폴리머이다.

주로 PA12를 채용하고 있으며 합성은 주로 PA 올리고머의 생성 에스터화를 통한 고분자량화의 2단계로 나뉘어 이루어지고 있다.

비중은 1.01-1.02로 열가소성 엘라스토머 중에는 중간 정도에 해당하며 우레탄(Urethane)계와 에스터(Ester)계 엘라스토머에 비해서는 가볍다. 열용착성이 뛰어난 것도 특징이다.

접착제 없이 다른 수지와 접합할 수 있고 폴리우레탄 및 PI(Polyimide), 산변성된 폴리올레핀, PA12 등과도 잘 맞아 복합원료로서의 활용도 기대된다.

PAE는 TPE 중에서도 고부가가치제품으로 평가되며 내구성이 요구되는 산업용 튜브용 수요가 큰 것으로 파악된다.

Ube Kosan은 PA12를 원료로 한 PAE 「Ubestaxpa」를 생산하고 있다.

Ubestaxpa은 기본 골격에 아미드 결합만으로 구성된 유일한 PAE로 내가수분해성 및 열용착성, 내구성 등이 우수하다.

공업 튜브 및 스키부츠, 각종 개질제 등에 채용되고 있으며 뛰어난 특성을 활용해 다양한 용도 개척에 주력하고 있다.

유연성 및 열융착성 등에 방열성을 더해 고열전도 그레이드를 개발하고 있으며 전자부품 등의 고온영역에 대한 적용을 기대하고 있다. 이밖에 경량화에 기여하는 소재로 채용을 제안해 자동차 분야에 대한 투입도 확대할 계획이다

<이하나 기자: lhn@chemlocus.com>