국내 연구진이 이산화탄소(CO2)를 휘발유로 전환하는 촉매 제조기술을 개발했다.

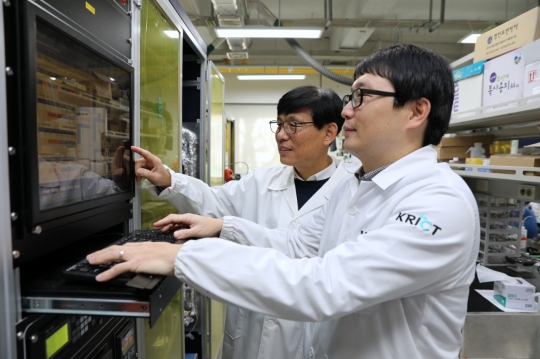

한국화학연구원 탄소자원화연구소 전기원·김석기 박사팀은 온실가스의 주범인 이산화탄소를 휘발유로 직접 전환하는 반응 메커니즘을 밝히고 전환공정의 핵심인 촉매를 최적화하는데 성공했다고 12월10일 밝혔다.

직접전환은 2단계로 나눠진 간접전환을 단일한 공정으로 통합한 기술이다.

간접전환 반응이 800도 고온에서 진행되는 반면, 직접전환 반응은 300도 저온에서 진행돼 에너지를 적게 사용해 에너지 효율이 높으나 반응 메커니즘이 규명되지 않아 촉매 성능을 최적화하는데 한계가 있었다.

화학연구원 연구진은 계산과학을 이용해 직접전환 반응에 쓰이는 촉매의 성분별 역할을 규명하고 촉매의 성능을 최적화했다.

화학연구원 연구진은 계산과학을 이용해 직접전환 반응에 쓰이는 촉매의 성분별 역할을 규명하고 촉매의 성능을 최적화했다.

직접전환 반응에는 철 기반의 철·구리·칼륨 촉매가 사용되고 있으며 연구진은 구리와 칼륨의 역할을 밝혀낸 것으로 알려졌다.

우선, 구리가 이산화탄소를 일산화탄소(CO)와 산소(O)로 쪼개고 철 표면에 흡착된 산소를 제거하는 반응을 촉진하며 칼륨이 일산화탄소끼리 연쇄적으로 붙어서 휘발유로 전환되는 반응을 돕는다는 것을 알아냈다.

또한 직접전환 반응 공정에 칼륨을 첨가하면 철과 구리의 합금 형성을 촉진해 안정성을 높인다는 사실도 실험을 통해 확인했다.

이를 통해 철 기반 촉매에 들어가는 구리와 칼륨의 적절한 양을 알아내고 최적화된 촉매를 개발했으며 20%의 안정적인 수율을 확보했다.

직접전환 공정은 800도 고온에서 공정이 이루어지는 간접전환과 비교해 300도 저온에서 반응이 진행돼 전력공급이 안정적이지 못한 환경에서도 가동될 수 있어 태양열과 풍력 등 재생에너지를 전환공정의 전력 공급원으로 사용할 수 있다.

김석기 화학연구원 박사는 “재생에너지는 자연환경과 계절에 따라 출력량이 변동될 수 있다”면서 “새로 개발한 직접전환 공정은 유동적인 환경에 적합하다”고 강조했다.

이어 “최근 보급이 증가하고 있는 신재생에너지의 저장수단으로도 활용할 수 있다”고 덧붙였다.

연구성과는 온실가스저감 분야 국제학술지 Journal of CO2 Utilization 12월호에 게재됐다. (K)

화학연구원 연구진은 계산과학을 이용해 직접전환 반응에 쓰이는 촉매의 성분별 역할을 규명하고 촉매의 성능을 최적화했다.

화학연구원 연구진은 계산과학을 이용해 직접전환 반응에 쓰이는 촉매의 성분별 역할을 규명하고 촉매의 성능을 최적화했다.