국내 연구진이 희토류 사용량을 줄일 수 있는 영구자석을 개발했다.

한국재료연구원(KIMS) 분말재료연구본부 자성재료연구실 이정구·김태훈 박사 연구팀이 고가의 희토류 사용량을 줄이면서 현재 전기자동차(EV)에 사용되는 상용자석 수준의 영구자석을 만들 수 있는 기술을 개발했다.

전기자동차 구동 모터 등에 쓰이는 희토류 영구자석을 만들기 위해서는 네오디뮴(Nd)이 필수적으로 사용되나 고가일 뿐만 아니라 전량을  중국·일본에서 수입해 수급이 불안정하다는 단점이 있다.

중국·일본에서 수입해 수급이 불안정하다는 단점이 있다.

연구팀은 네오디뮴 저감형 영구자석을 개발하기 위해 네오디뮴 함량을 줄이는 대신 세륨(Ce) 함량을 증가시켜야 한다는데 착안했다.

세륨은 가격이 네오디뮴의 1% 수준으로 비교적 저가이고 양도 풍부해 수급이 안정적인 것으로 평가된다.

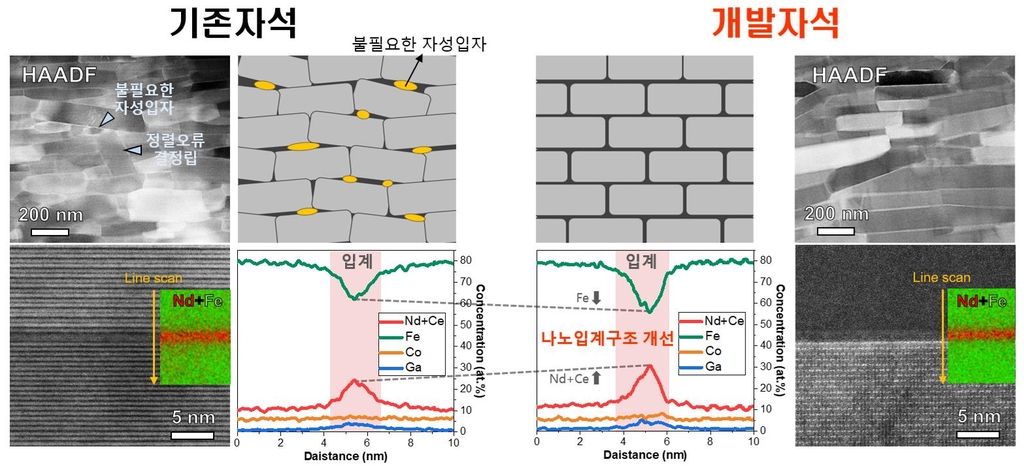

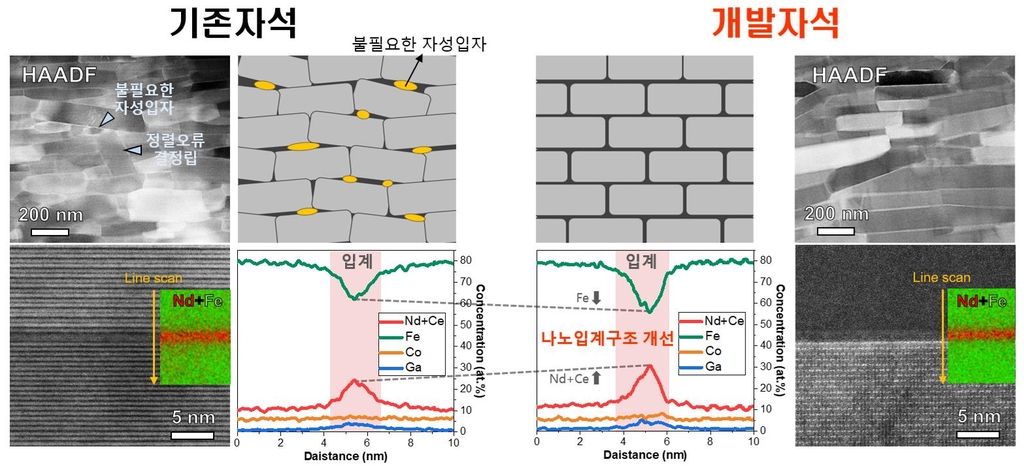

연구팀은 세륨 함량이 증가할 때 자석의 자기적 특성을 악화시키는 불필요한 자성입자가 형성됨을 발견하고 자성입자를 구성하는 원자의 확산을 억제하는데 착수했다.

기존 공정 대신 매우 빠른 냉각 속도로 공정이 가능한 멜트스핀법과 열간변형법을 희토류 저감형 전구체와 영구자석 제조에 각각 적용해 영구자석의 주요 특성인 잔류자화와 보자력을 동시에 향상시켰다.

일반적으로 자석의 두 특성은 상충관계를 보이기 때문에 잔류자화와 보자력의 동시 향상은 의미가 큰 편으로 파악되고 있다.

희토류 저감형 영구자석 개발기술이 상용화되면 고효율 모터가 필요한 전기자동차, 드론(무인항공기), 플라잉카, 전기선박 등 고부가가치 분야에 활용이 가능할 것으로 기대되고 있다.

연구는 과학기술정보통신부의 지원을 받은 성능재단형 복합자기구조 자성분말 소재기술 개발과제로 수행됐고 금속소재 분야의 세계적 학술지인 스크립타 머터리얼리아(Scripta Materialia) 3월17일자에 게재됐다. (K)

중국·일본에서 수입해 수급이 불안정하다는 단점이 있다.

중국·일본에서 수입해 수급이 불안정하다는 단점이 있다.